ҪьР©ДкҒн�Ј¬әЬ¶аЦЖФмЖуҳI(yЁЁ)¶јФЪ·eҳOНЖЯM(jЁ¬n)ЦЗДЬЦЖФм�����Ј¬ө«КЗІ»Н¬өДИЛУРІ»Н¬өДХf·ЁЕcАнҪв�Ј¬ЧцЧФ„У(dЁ°ng)»ҜөД�ЎўЧцРЕПў»ҜөДЎўФәКҝҢЈјТ�����Ј¬ёчЧФУРЧФјәөДАнХ“уwПө����Ј¬ІўЗТВ ЖрҒн¶јәЬУРөААн�����Ј¬УЪКЗәх��Ј¬ЖуҳI(yЁЁ)ҹoЛщЯmҸД��Ј¬І»ЦӘөАФ“ИзәОЧц��ЎЈЦЖФмЖуҳI(yЁЁ)өҪөЧФ“ИзәО¶аҝмәГКЎөШНЖЯM(jЁ¬n)ЦЗДЬЦЖФм�Ј¬ПВГжХ„?wЁҙ)„ОТөДТ»Р©АнҪвЕcҢҚ(shЁӘ)Ы`����ЎЈ

ЎЎЎЎәЬ¶аИЛТ»ХfЖрЦЗДЬЦЖФмЈ¬ҫНХfҷC(jЁ©)Жч“QИЛ»тХЯЙПКІГҙЬӣјюөИөИҫЯуwКВ„Х(wЁҙ)���Ј¬ОТХJ(rЁЁn)һйЯ@КЗЎ°ЖчЎұөДҢУГж��Ј¬Ў°ЖчЎұКЗНвФЪөД����ЎўҫЯуwөД�����Ўў№ӨҫЯ»ҜөДЈ¬ОТӮғЯҖ‘Ә(yЁ©ng)Ф“ҸД·Ҫ·ЁЙПҝҙФхГҙВдөШ���Ј¬МҪУ‘ІЙИЎКІГҙЕeҙлІЕКЗЧоЯmәПЧФјәЖуҳI(yЁЁ)өД�����Ј¬Я@ҫНКЗЎ°Рg(shЁҙ)ЎұҢУГжБЛ����ЎЈЧоәГЯҖТӘЯM(jЁ¬n)Т»ІҪҝҙЗеЦЗДЬЦЖФмөДұҫЩ|(zhЁ¬)���ЎўФӯАнәН°l(fЁЎ)Х№В·ҸҪ����Ј¬Я@ҫНКЗЎ°өАЎұБЛ�ЎЈЧчһйЖуҳI(yЁЁ)өДёЯ№Ь�Ј¬ЯҖРиТӘҝҙөҪЦЖФмҳI(yЁЁ)°l(fЁЎ)Х№Ъ…„Э(shЁ¬)Ј¬ТӘҢW(xuЁҰ)•ю(huЁ¬)оA(yЁҙ)ңy(cЁЁ)Ъ…„Э(shЁ¬)��Ўў°СОХЪ…„Э(shЁ¬)����ЎўАыУГЪ…„Э(shЁ¬)���Ј¬ЛщТФҝҙЗеіюұҫЭҶЦЗДЬЦЖФмАЛіұұіәуөДёщФҙј°ЦЖФмҳI(yЁЁ)°l(fЁЎ)Х№Ъ…„Э(shЁ¬)КЗ·ЗіЈЦШТӘөДЎЈЧчһйЖуҳI(yЁЁ)��Ј¬І»КЗСРҫҝҷC(jЁ©)ҳӢ(gЁ°u)���Ј¬ОТӮғТ»¶ЁТӘ?jiЁЈng)?wЁҙ)ҢҚ(shЁӘ)��Ј¬І»ДЬЦ»Чш¶шХ“өА���Ј¬ёь‘Ә(yЁ©ng)Ф“УВУЪҢҚ(shЁӘ)Ы`Ј¬Я@ҫНКЗЎ°ЧCЎұ��ЎЈҪсМмОТҪoҙујТ?guЁ©)§ҒнЦЗДЬЦЖФмөДТ»МЧ·Ҫ·ЁХ“����Ј¬ҫНКЗҸДЎ°ИЎ„?shЁ¬)ЎўГчөА��Ўўғһ(yЁӯu)Рg(shЁҙ)���ЎўАыЖч����ЎўҢҚ(shЁӘ)ЧCЎұОеӮҖ(gЁЁ)ҢУјү(jЁӘ)ИҘҝҙЦЗДЬЦЖФмөДұҫЩ|(zhЁ¬)ЕcВдөШЎЈЯ@ТІКЗ„ӮІЕЦчіЦИЛАоІ©КҝХfөДЎӘЎӘЎ¶ҷC(jЁ©)ЎӨЦЗЈәҸД”ө(shЁҙ)ЧЦ»ҜЬҮйgЧЯПтЦЗДЬЦЖФмЎ·Я@ұҫ•шөДЦчҫҖ��Ј¬Я@ұҫ•шКЗОТЕcЪwГфФәйL(zhЁЈng)»ЁЩM(fЁЁi)Т»Дк¶а•r(shЁӘ)йgЧ«Ң‘өД�Ј¬ИҘДк10ФВ8ИХФЪҫ©–|Ўў®”(dЁЎng)®”(dЁЎng)?shЁҙ)ИҫW(wЁЈng)өкХэКҪ°l(fЁЎ)Іј�����Ј¬КЬөҪБЛЦЗДЬЦЖФмҪзЕуУСөДХJ(rЁЁn)ҝЙЕcҡgУӯ��Ј¬»щұҫЙПКЗғЙӮҖ(gЁЁ)ФВЦШУЎТ»ҙО��Ј¬¬F(xiЁӨn)ФЪсRЙПКЗөЪ6ҙОУЎЛўБЛ���ЎЈ

ЎЎЎЎПВГжОТҫН°ҙХХЎ°ИЎ„Э(shЁ¬)����ЎўГчөА�����Ўўғһ(yЁӯu)Рg(shЁҙ)�ЎўАыЖчЎўҢҚ(shЁӘ)ЧCЎұЯ@ӮҖ(gЁЁ)ЦчҫҖ����Ј¬Х„Т»ПВОТҢҰ(duЁ¬)ЦЗДЬЦЖФмөДХJ(rЁЁn)ЧR(shЁӘ)ј°ПакP(guЁЎn)ҢҚ(shЁӘ)Ы`ЎЈ

ЎЎЎЎТ»��ЎўИЎ„Э(shЁ¬)ЈәұҫЭҶЦЗДЬЦЖФмөДёщФҙІў·ЗјјРg(shЁҙ)Аӯ„У(dЁ°ng)¶шКЗүәБҰтҢ(qЁұ)„У(dЁ°ng)

ЎЎЎЎПИХfИЎ„Э(shЁ¬)����ЎЈОТӮғҝҙөҪҪьҺЧДкЦЗДЬЦЖФмФЪИ«ЗтәЬҹбЈ¬°ьАЁГАҮш(guЁ®)�ЎўөВҮш(guЁ®)ЎўУўҮш(guЁ®)�����Ўў·ЁҮш(guЁ®)����ЎўИХұҫЎўЦРҮш(guЁ®)өИЯ@Р©ЦчТӘ№ӨҳI(yЁЁ)Үш(guЁ®)јТ�����Ј¬¶јІ»јs¶шН¬өШНЖіцБЛТ»ПөБРҮш(guЁ®)јТ‘р(zhЁӨn)ВФЈ¬лmИ»•r(shЁӘ)йgьc(diЁЈn)І»Н¬���ЎўӮИ(cЁЁ)ЦШьc(diЁЈn)І»Н¬��Ј¬ө«ЖдұҫЩ|(zhЁ¬)¶јҝЙТФУГЦЗДЬЦЖФм»т”ө(shЁҙ)ЧЦ»ҜЮD(zhuЁЈn)РНҒнёЕАЁ����ЎЈө«ҙујТПлЯ^ӣ]УР�Ј¬Я@ҙОАЛіұһйКІГҙҒнөГДЗГҙГНЈ¬·¶ҮъһйКІГҙДЗГҙҸV��Ј¬ёщФҙУЦКЗКІГҙ?Я@АпГжКЗІ»КЗМN(yЁҙn)ә¬ЦшТ»·Nқ“ФЪөД°l(fЁЎ)Х№Ъ…„Э(shЁ¬)»тХЯҪвӣQЛјВ·?әЬ¶аИЛФЪХ„ЦЗДЬЦЖФмөД•r(shЁӘ)әт���Ј¬ҙуХ„МШХ„ҷC(jЁ©)ЖчИЛ��ЎўAIөИёЯҙуЙПөДјјРg(shЁҙ)�����Ј¬ө«ОТӮғПлТ»ПВ�����Ј¬1959ДкҫНСРЦЖіцБЛөЪТ»Е_(tЁўi)№ӨҳI(yЁЁ)ҷC(jЁ©)ЖчИЛ�����Ј¬ИЛ№ӨЦЗДЬИэЖрИэВдөҪ¬F(xiЁӨn)ФЪТІУР60¶аДкөДҡvК·БЛ���Ј¬Я@Р©јјРg(shЁҙ)ІўІ»КЗЧоҪьІЕіц¬F(xiЁӨn)Ј¬ЧоҪьҺЧДкТІӣ]УРіц¬F(xiЁӨn)ҢҰ(duЁ¬)ЦЖФмҳI(yЁЁ)УРКІГҙоҚёІРФөДјјРg(shЁҙ)����Ј¬Я@КЗКВҢҚ(shЁӘ)ЎЈ

ЎЎЎЎДЗГҙ�Ј¬Я@Р©Үш(guЁ®)јТЯM(jЁ¬n)РРЯ@Р©‘р(zhЁӨn)ВФІҝКрөД„У(dЁ°ng)БҰ»тХЯФӯТтҒнЧФДДАп?ОТХJ(rЁЁn)һйЯ@І»КЗҒнЧФРВјјРg(shЁҙ)өДАӯ„У(dЁ°ng)Ј¬¶шКЗҒнЧФЧФЙнүәБҰөДтҢ(qЁұ)„У(dЁ°ng)�Ј¬ОТӮғіЈХfЎ°ёF„tЛјЧғЈ¬А§ФЪЛјНЁЎұ���ЎЈұҫЭҶЦЗДЬЦЖФмөДёщФҙКЗҒнФҙУЪА§ҫіЕcүәБҰ���Ј¬Из№ыЯ@ӮҖ(gЁЁ)Ҷ–о}І»ёгЗеіюЈ¬ҫНҝЙДЬ•ю(huЁ¬)Х`Ң§(dЁЈo)ЦЖФмЖуҳI(yЁЁ)ЦЗДЬЦЖФмөДНЖЯM(jЁ¬n)��ЎЈ

ЎЎЎЎФЪЯ@АпОТҝӮҪY(jiЁҰ)іцБЛЎ°ЛДлyЎұ���Ј¬ҙујТЧўТв�Ј¬Я@¶јКЗЪ…„Э(shЁ¬)РФөДЎЈ

ҲD1 1960-2011ДкКАҪз°l(fЁЎ)Х№ЦёҳЛ(biЁЎo) (ҒнФҙЈәКАҪзгyРР)

ЎЎЎЎөЪТ»ӮҖ(gЁЁ)лyҫНКЗлyТФФцйL(zhЁЈng)өДҪӣ(jЁ©ng)қъ(jЁ¬)ҝӮБҝ�ЎЈ¬F(xiЁӨn)ФЪИ«ЗтҪӣ(jЁ©ng)қъ(jЁ¬)¶јГжЕRПВРРүәБҰЈ¬І»Ц»КЗЦРҮш(guЁ®)��ЎЈҙујТҝЙТФҝҙөҪ����Ј¬Я@Р©ДкҒн°l(fЁЎ)Я_(dЁў)Үш(guЁ®)јТЖҪҫщПВҪөөҪБЛ0.4%Ј¬°l(fЁЎ)Х№ЦРҮш(guЁ®)јТҪөөҪБЛ1.8%�����Ј¬УРР©Үш(guЁ®)јТЙхЦБКЗШ“(fЁҙ)өДФцйL(zhЁЈng)����ЎЈБгКЗКІГҙ?БгКЗҪ^НыЈ¬БгҫНТвО¶ЦшРВй_Т»јТпҲр^ҫНТӘкP(guЁЎn)Т»јТпҲр^��ЎЈГАҮш(guЁ®)ФЪ2018ДкҪӣ(jЁ©ng)қъ(jЁ¬)ФцЛЩһй2.9%����Ј¬һй2015ДкТФҒнЧоёЯЈ¬ЛщТФұM№ЬМШАКЖХф[өГҡg�����Ј¬ОТӮғёРУXәЬУ‘…’Ј¬ө«ЛыФЪҮш(guЁ®)ғИ(nЁЁi)Ц§іЦВКәЬёЯ�ЎЈИХұҫ°Іұ¶іЙһйБЛЎ°¶ю‘р(zhЁӨn)ЎұТФәуИОЖЪЧойL(zhЁЈng)өДКЧПаЈ¬КЗТт?yЁӨn)йЛыФЪҪ?jЁ©ng)қъ(jЁ¬)·ҪГжУРТ»МЧ���Ј¬ИХұҫ2018ДкGDPФцйL(zhЁЈng)БЛ0.7%Ј¬ЛыөДТ»Р©Еeҙлұ»·Qһй°Іұ¶Ҫӣ(jЁ©ng)қъ(jЁ¬)ҢW(xuЁҰ)�ЎЈұM№ЬЯ@Р©”ө(shЁҙ)ЧЦФЪЦРҮш(guЁ®)өДФцйL(zhЁЈng)ВКГжЗ°ОўІ»ЧгөАЈ¬ө«ТСҪӣ(jЁ©ng)КЗәЬҙуөДіЙҫНБЛ��ЎЈЛщТФ�����Ј¬ОТӮғ‘Ә(yЁ©ng)Ф“ЙоҝМөШуw•ю(huЁ¬)өҪ��Ј¬Ҫӣ(jЁ©ng)қъ(jЁ¬)ПВРРІ»Ц»КЗЦРҮш(guЁ®)ЛщГжЕRөДҮА(yЁўn)ҫюҶ–о}���Ј¬ТІКЗЯ@Р©ЦчТӘ№ӨҳI(yЁЁ)Үш(guЁ®)јТ¶јГжЕRөДҶ–о}�Ј¬Я@·NҪӣ(jЁ©ng)қъ(jЁ¬)ПВРРүәБҰКЗЎ°РВіЈ‘B(tЁӨi)Ўұ�����Ј¬КЗФЪЭ^йL(zhЁЈng)•r(shЁӘ)йgғИ(nЁЁi)әЬіЈТҠөДРО„Э(shЁ¬)�����Ј¬ҪьЖЪәЬлyҝҙөҪҙу·щ¶ИёДЙЖөДЫEПуЎЈ

ҲD2 ЦЖФмҳI(yЁЁ)ҢҚ(shЁӘ)лHЙъ®a(chЁЈn)Еc®a(chЁЈn)ДЬөДҢҰ(duЁ¬)ұИҲD (ҒнФҙЈәDatastream,Natixis)

ЎЎЎЎөЪ¶юлyҫНКЗлyТФПы»ҜөДИ«Зт®a(chЁЈn)ДЬ����ЎЈҙујТҝҙЯ@ӮҖ(gЁЁ)ҲDЈ¬И«ЗтөД®a(chЁЈn)ДЬФцйL(zhЁЈng)¶јКЗЦұҫҖЙПЙэөД����Ј¬¬F(xiЁӨn)ФЪҪЁӮҖ(gЁЁ)ЬҮйgЎўҪЁӮҖ(gЁЁ)№ӨҸSәЬИЭТЧ���Ј¬ЛЩ¶ИәЬҝм��Ј¬ө«КЗХжХэбҢ·ЕөД®a(chЁЈn)ДЬЕcАнХ“®a(chЁЈn)ДЬКЗУРйgП¶өД�����Ј¬ЧоҙуйgП¶°l(fЁЎ)ЙъФЪҪӣ(jЁ©ng)қъ(jЁ¬)ОЈҷC(jЁ©)ұ¬°l(fЁЎ)өД2009Дк�����Ј¬ҙујТЧўТв���Ј¬Я@ӮҖ(gЁЁ)10%-20%өДйgП¶Т»ЦұіЦАm(xЁҙ)ҙжФЪ�����Ј¬Яh(yuЁЈn)ұИТФЗ°ёьһйҮА(yЁўn)ЦШ����ЎЈДъөДЖуҳI(yЁЁ)өҪөЧКЗВдФЪҢҚ(shЁӘ)ҫҖТФғИ(nЁЁi)ЯҖКЗТФНв���Ј¬Я@КВкP(guЁЎn)ДъөД°l(fЁЎ)Х№ЙхЦБКЗЙъҙжЈ¬Тт?yЁӨn)йФЪҢ?shЁӘ)ҫҖТФНвҫНТвО¶ЦшДъТӘЖЖ®a(chЁЈn)»тХЯұ»ІўЩҸ(gЁ°u)����ЎЈ

ҲD3 ЦчТӘ№ӨҳI(yЁЁ)Үш(guЁ®)јТИЛҝЪФцйL(zhЁЈng)ВК (ҒнФҙЈәГАҮш(guЁ®)Census Bureau)

ЎЎЎЎөЪИэлyҫНКЗлyТФДжЮD(zhuЁЈn)өДАПэg»ҜЎЈДг•ю(huЁ¬)ҝҙөҪИ«ЗтөДЦчТӘ№ӨҳI(yЁЁ)Үш(guЁ®)јТҮш(guЁ®)јТ�����Ј¬ИЛҝЪФцйL(zhЁЈng)¶јФЪПВҪө�����Ј¬АПэg»ҜҮА(yЁўn)ЦШ����ЎЈАПэg»ҜҮш(guЁ®)јТЧоҮА(yЁўn)ЦШөДИХұҫ�Ј¬ДҝЗ°65ҡqТФЙПИЛҝЪХјұИёЯЯ_(dЁў)27.7%��Ј¬ТСҪӣ(jЁ©ng)ЯM(jЁ¬n)Илі¬ёЯэgЙз•ю(huЁ¬)����Ј¬өЪ¶юҮА(yЁўn)ЦШөДҮш(guЁ®)јТКЗөВҮш(guЁ®)Ј¬Я@ӮҖ(gЁЁ)”ө(shЁҙ)ЧЦКЗ21.4%����ЎЈЦРҮш(guЁ®)2015Дкіц¬F(xiЁӨn)Яmэg„Ъ„У(dЁ°ng)ХЯ№Хьc(diЁЈn)Ј¬ЛщТФЯ@ҺЧДкХР№Өлy�Ј¬ИЛБҰіЙұҫҝмЛЩЙПқqЎЈҸДЭ^йL(zhЁЈng)•r(shЁӘ)йgөДЪ…„Э(shЁ¬)Ғнҝҙ�����Ј¬Я@Р©Үш(guЁ®)јТИЛҝЪПВҪөЕcЯmэg„Ъ„У(dЁ°ng)ХЯ¶МИұөД оӣrәЬлyёДЧғ����ЎЈ

ҲD4 ЦчТӘ№ӨҳI(yЁЁ)Үш(guЁ®)јТіцҝЪФЪИ«ЗтЦРөДұИЦШ(ҒнФҙЈәВ“(liЁўn)әПҮш(guЁ®)әНҮш(guЁ®)лHШӣҺЕ»щҪрҪMҝ—)

ЎЎЎЎөЪЛДлyҫНКЗлyТ’КАНвөДИ«Зт»ҜёӮ(jЁ¬ng) Һ(zhЁҘng)ЎЈҪсМмИ«Зт»ҜФҪҒнФҪГчп@�Ј¬И«Зт»ҜёӮ(jЁ¬ng) Һ(zhЁҘng)ФҪҒнФҪјӨБТЎЈТФЗ°�Ј¬ОТӮғөД®a(chЁЈn)Ж·ҝЙДЬЦ»КЗФЪ®”(dЁЎng)?shЁҙ)ШЩuЈ¬ұИИзИA–|»тХЯЦРҮш(guЁ®)Ј¬ө«¬F(xiЁӨn)ФЪКЗГжЕRЦшИ«Зт»ҜёӮ(jЁ¬ng) Һ(zhЁҘng)���Ў���ЈЎ°л[РО№ЪЬҠЦ®ёёЎұЈ¬өВҮш(guЁ®)ОчГЙҪМКЪФЪЎ¶л[РФ№ЪЬҠЎ·ГиКцөҪ����Ј¬74%өДөВҮш(guЁ®)л[РФ№ЪЬҠҸДЎ®ҸДТ»й_КјЎҜҫНКЗ…ўЕcИ«Зт»ҜёӮ(jЁ¬ng) Һ(zhЁҘng)ЎЈ

ЎЎЎЎОТӮғ?cЁЁ)ЩҝҙИ«ЗтЦчТӘ№ӨҳI(yЁЁ)Үш(guЁ®)јТіцҝЪХјұИЯ@ӮҖ(gЁЁ)ҲD��Ў���ЈҝЙТФҝҙөҪ„eөДҮш(guЁ®)јТ¶јФЪПВҪөЈ¬Ц»УРЦРҮш(guЁ®)ЦұҫҖЙПЙэ��Ј¬ЦРҮш(guЁ®)ИзҙЛҙууwБҝөДҪӣ(jЁ©ng)қъ(jЁ¬)уwНвјУИзҙЛҝмөД°l(fЁЎ)Х№ЛЩ¶И����Ј¬“QО»ЛјҝјЈ¬ЖдЛыҮш(guЁ®)јТөДүәБҰУР¶аҙу?ЛщТФ�Ј¬¬F(xiЁӨn)ФЪДгҝҙөҪФЪЦРГАЩQ(mЁӨo)ТЧҮА(yЁўn)ЦШДҰІБөД•r(shЁӘ)әтЈ¬ӣ]УРТ»ӮҖ(gЁЁ)°l(fЁЎ)Я_(dЁў)Үш(guЁ®)јТХҫіцҒнЦ§іЦЦРҮш(guЁ®)�����Ј¬ҸДЯ@ҸҲҲDЙПДъҝЙДЬҫН•ю(huЁ¬)АнҪвБЛ;ТІӣ]УРКІГҙ°l(fЁЎ)Х№ЦРҮш(guЁ®)јТХfҫ乫өАФ’Ј¬МШ„eКЗ–|ДПҒҶҮш(guЁ®)јТ�����Ј¬Тт?yЁӨn)йЛыӮғ¶јФЪЕОЦш®a(chЁЈn)ДЬПтЛыӮғҮш(guЁ®)јТЮD(zhuЁЈn)ТЖ�ЎЈ

ЎЎЎЎ„ӮІЕОТХfөДЎ°ЛДлyЎұІ»КЗТ»ӮҖ(gЁЁ)Үш(guЁ®)јТЈ¬ёьІ»КЗТ»ӮҖ(gЁЁ)ЖуҳI(yЁЁ)ЛщДЬЭpТЧёДЧғөД���Ј¬Я@КЗйL(zhЁЈng)ЖЪөД�ЎўЪ…„Э(shЁ¬)РФөД°l(fЁЎ)Х№�ЎЈ

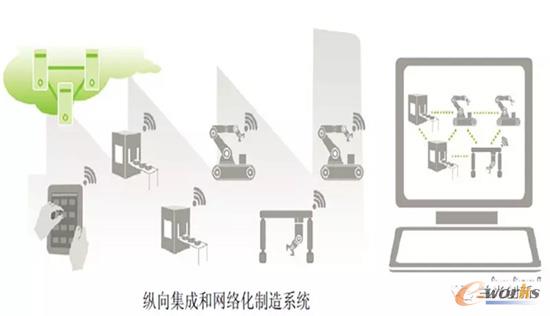

ЎЎЎЎЛщТФЈ¬ФЪЯ@·NФцйL(zhЁЈng)·ҰБҰ��Ўў®a(chЁЈn)ДЬЯ^КЈ���ЎўАПэg»ҜҮА(yЁўn)ЦШ���ЎўИ«Зт»ҜёӮ(jЁ¬ng) Һ(zhЁҘng)јӨБТЎ°ЛДлyЎұЗйӣrПВЈ¬ИЛӮғПЈНыУГЧФ„У(dЁ°ng)»ҜҪвӣQ„Ъ„У(dЁ°ng)БҰ¶МИұ����Ј¬ТІҫНКЗуwБҰөДҶ–о}�Ј¬УГ”ө(shЁҙ)ЧЦ»ҜҪвӣQИЛДXБҰөДҶ–о}��Ј¬УГҫW(wЁЈng)Ҫj(luЁ°)»ҜҪвӣQ…f(xiЁҰ)Н¬ёЯР§өДҶ–о}�����Ј¬УГЦЗДЬ»ҜМбЙэХыӮҖ(gЁЁ)Йъ®a(chЁЈn)Еc·ю„Х(wЁҙ)����ЎЈЯ@Р©¶јКЗОТӮғјұРиөДЈ¬Я@ҫНКЗҪвӣQЎ°ЛДлyЎұөДјјРg(shЁҙ)КЦ¶ОЕcҪвӣQЛјВ·����Ј¬Я@ӮҖ(gЁЁ)–|ОчҪРКІГҙДШ?өВҮш(guЁ®)ИЛЖрБЛӮҖ(gЁЁ)әЬәГВ өДГыЧЦЎӘЎӘSmart ManufacturingЈ¬ФЪОТҮш(guЁ®)ұ»·ӯЧgһйЦЗДЬЦЖФм�����ЎЈәЬ¶аҢЈјТ»щУЪЎ°ЦЗДЬЎұғЙӮҖ(gЁЁ)қhЧЦөДұнГжТвЛј�����Ј¬УЦМбіцБЛ»щУЪAI��ЎўҷC(jЁ©)ЖчИЛөИЧоРВјјРg(shЁҙ)өДЎ°ЧФёРЦӘ�����ЎўЧФӣQІЯ�ЎўЧФҲМ(zhЁӘ)РРЎўЧФҢW(xuЁҰ)Б•(xЁӘ)��ЎўЧФЯm‘Ә(yЁ©ng)ЎұөИјјРg(shЁҙ)МШХч����Ј¬ө«ОТХJ(rЁЁn)һйЯ@Я^УЪАнПл»ҜБЛЈ¬ҢҰ(duЁ¬)ЦЖФмЖуҳI(yЁЁ)әЬлyВдөШ���Ј¬Я@·NАнДо•ю(huЁ¬)Х`Ң§(dЁЈo)ЦЖФмЖуҳI(yЁЁ)НёЦ§Ш”(cЁўi)БҰЧ·ЗуЛщЦ^ёЯҙуЙПөДјјРg(shЁҙ)����Ј¬Н¶ИләЬҙу�Ј¬Р§№ыІ»Гчп@ҢҚ(shЁӘ)лHЙПЈ¬SmartКЗВ”ГчөДТвЛј���Ј¬КЗм`»о���ЎўГфҪЭЗТУРР©ЦЗДЬөДТвЛјЈ¬ІўІ»КЗҢЈјТХfөДIntelligent(ЦЗДЬ),ЛьТӘұИIntelligentөНТ»јү(jЁӘ)��Ј¬SmartФЪЦРҮш(guЁ®)ұ»ИЛһйөШ°ОёЯБЛЈ¬ҢўSmartөИН¬УЪIntelligent��Ј¬КЗНЖЯM(jЁ¬n)ЦЗДЬЦЖФмЯ^іМЦРЧоҙуөДХ`…^(qЁұ)��Ј¬ЙхЦБКЗёЕДоПЭЪе�ЎЈһйҙЛЈ¬ФЪЎ¶ҷC(jЁ©)ЎӨЦЗЎ·ЦРјs¶ЁһйЈә·ІКЗЙжј°өҪ”ө(shЁҙ)ЧЦ»ҜҫW(wЁЈng)Ҫj(luЁ°)»Ҝ(јҙSmart)јү(jЁӘ)„eөДЎ°ЦЗДЬЎұ�Ј¬ҪФ·QЧчЦЗЗЙ;·ІКЗ‘Ә(yЁ©ng)УГБЛРВТ»ҙъИЛ№ӨЦЗДЬЛщРОіЙөД(Intelligent)јү(jЁӘ)„eөДЎ°ЦЗДЬЎұЈ¬ЦұҪУ·QЧчЦЗДЬ��ЎЈИзҙЛ�����Ј¬УўОДРg(shЁҙ)ХZЕcЦРОДРg(shЁҙ)ХZЦ®йgРОіЙТ»Т»ҢҰ(duЁ¬)‘Ә(yЁ©ng)�Ј¬ҝҙөҪУўОДЈ¬ҫНЦӘөАЦРОДКЗКІГҙ���Ј¬ҝҙөҪЦРОД�����Ј¬ТІлSјҙЦӘөАУўОДКЗКІГҙ��ЎЈОТХJ(rЁЁn)һйөВҮш(guЁ®)МбөДSmart ManufacturingјИКЗҫЯуwөДЦЗДЬЦЖФмК№ДЬјјРg(shЁҙ)�����Ј¬ТІКЗТ»·NЛјПл���Ј¬КЗТ»·NҪвӣQ·Ҫ°ёЈ¬КЗТ»·NРВөДЙъ®a(chЁЈn)Еc·ю„Х(wЁҙ)·¶КҪ�ЎЈЖдДҝөДҫНКЗФЪЧФ„У(dЁ°ng)»ҜЎў”ө(shЁҙ)ЧЦ»Ҝ��ЎўҫW(wЁЈng)Ҫj(luЁ°)»Ҝ���ЎўЦЗДЬ»ҜөИјјРg(shЁҙ)Ц§“ОПВ���Ј¬НЁЯ^ГфҪЭЎўм`»о����ЎўёЯР§ЎўёЯЩ|(zhЁ¬)��ЎўҫGЙ«өДЙъ®a(chЁЈn)Еc·ю„Х(wЁҙ)ДЈКҪ����Ј¬»ҜҪвФцйL(zhЁЈng)·ҰБҰ�����Ўў®a(chЁЈn)ДЬЯ^КЈ���ЎўАПэg»ҜҮА(yЁўn)ЦШЎўИ«Зт»ҜёӮ(jЁ¬ng) Һ(zhЁҘng)јӨБТөИЎ°ЛДлyЎұөД¬F(xiЁӨn)ҢҚ(shЁӘ)Ҷ–о}��Ј¬ҝмЛЩн‘‘Ә(yЁ©ng)КРҲц(chЁЈng)��ЎўМбЙэЖуҳI(yЁЁ)өДёӮ(jЁ¬ng) Һ(zhЁҘng)БҰ����Ј¬¶шІ»‘Ә(yЁ©ng)Ф“АнПл»ҜөШХJ(rЁЁn)һйНЁЯ^ЧФёРЦӘЎўЧФ·ЦОц�ЎўЧФӣQІЯЎўЧФҲМ(zhЁӘ)РР����ЎўЧФҢW(xuЁҰ)Б•(xЁӘ)өИЎ°јв¶ЛЎұЦЗДЬјјРg(shЁҙ)ИҘЧ·ЗуТ»·NЙЩИЛ»ҜЎўДЛЦБҹoИЛ»ҜөДЦЗДЬЙъ®a(chЁЈn)ДЈКҪ���ЎЈ

ЎЎЎЎҢҰ(duЁ¬)№ӨҳI(yЁЁ)4.0����Ј¬ОТӮғТІІ»ДЬЦ»ҝҙөҪҷC(jЁ©)Рө»ҜЎўлҠҡв»Ҝ����ЎўРЕПў»Ҝ��ЎўЦЗДЬ»ҜөИәҶ(jiЁЈn)ҶОөДјјРg(shЁҙ)МШХч�����Ј¬Из№ыЯ@ГҙҝҙҫНКЗЯ^УЪөДұнГж»Ҝ�����Ўў№ӨҫЯ»Ҝ�����ЎўәҶ(jiЁЈn)ҶО»Ҝ����ЎЈ№ӨҳI(yЁЁ)3.0өҪ4.0Ц®йgЧоҙуөДЎ°ҝІЎұЈ¬І»КЗјғјјРg(shЁҙ)Ҷ–о}���Ј¬ЧоҙуөДЮD(zhuЁЈn)ЧғКЗ№©РикP(guЁЎn)ПөөДЮD(zhuЁЈn)Чғ�ЎЈТФЗ°ИЛөДуwБҰІ»үтУГҷC(jЁ©)Рө»ҜЈ¬®a(chЁЈn)ДЬІ»үтУГлҠҡв»ҜәНБчЛ®ҫҖ�Ј¬Ж·оҗІ»¶аУГPLCЎў”ө(shЁҙ)ҝШҷC(jЁ©)ҙІФцјУИбРФ�Ј¬ТФЗ°ЦчТӘГ¬¶ЬКЗҪвӣQЙъ®a(chЁЈn)І»іцҒнЎўіЙұҫёЯ�ЎўР§ВКөНөДҶ–о}Ј¬¬F(xiЁӨn)ФЪҢҰ(duЁ¬)ЖуҳI(yЁЁ)ЧоҙуөДМф‘р(zhЁӨn)КЗ®a(chЁЈn)ДЬЯ^КЈ����ЎўёӮ(jЁ¬ng) Һ(zhЁҘng)јӨБТөДҶ–о}ЎЈ°ьАЁЗ°ҺЧО»ҢЈјТХfөДӮҖ(gЁЁ)РФ»Ҝ¶ЁЦЖ�Ј¬Я@ӮҖ(gЁЁ)ІўІ»КЗёЯ¶ЛјјРg(shЁҙ)НЖ„У(dЁ°ng)өДҪY(jiЁҰ)№ыЈ¬Я@КЗТт?yЁӨn)й®a(chЁЈn)ДЬЯ^КЈ����ЎўёӮ(jЁ¬ng) Һ(zhЁҘng)јӨБТ?guЁ©)§ҒнөДұн¬F(xiЁӨn)РОКҪЈ¬ДгІ»ҢҚ(shЁӘ)¬F(xiЁӨn)ӮҖ(gЁЁ)РФ»ҜҫНәЬлyдNКЫ�Ј¬ҙуЕъБҝЙъ®a(chЁЈn)өДИХЧУәЬлyФЩУРБЛЎЈЯ@ҫНКЗ„Э(shЁ¬)өДҶ–о}���Ј¬Я@КЗЦЖФмҳI(yЁЁ)ЛщГжЕRөДҙу„Э(shЁ¬)��ЎЈ

ЎЎЎЎЯ@КЗОТөДөЪТ»ҪMУ^ьc(diЁЈn)�Ј¬јҙЦЗДЬЦЖФмКЗҙу„Э(shЁ¬)ЛщЪ…Ј¬ө«ЧоЦчТӘөД„У(dЁ°ng)БҰІ»КЗҒнФҙУЪјјРg(shЁҙ)Аӯ„У(dЁ°ng)�Ј¬¶шКЗүәБҰтҢ(qЁұ)„У(dЁ°ng)Ј¬З§ИfІ»ТӘёг·ҙБЛ�Ј¬ҪвӣQ·Ҫ°ёТІКЗНкИ«І»Т»ҳУөДЎЈ

ЎЎЎЎ¶ю����ЎўГчөАЈәТФИЛһйұҫөДЦЗДЬЦЖФмВдөШЦ®өА

ҲD5 ГАЦРөВИэҮш(guЁ®)№ӨҳI(yЁЁ)ёпГьСЭЧғВ·ҸҪ

ЎЎЎЎПВГжОТӮғМҪУ‘Т»ПВЦЗДЬЦЖФмЎ°өАЎұөДҶ–о}��ЎЈ

ЎЎЎЎОТӮғЯxөВҮш(guЁ®)����ЎўГАҮш(guЁ®)ЎўЦРҮш(guЁ®)Я@ИэӮҖ(gЁЁ)ЧоҫЯөдРНТвБxҮш(guЁ®)јТҝҙТ»ПВ�����ЎЈөВҮш(guЁ®)КЗЦЖФмҳI(yЁЁ)ҸҠ(qiЁўng)�ЎўГАҮш(guЁ®)КЗРЕПў»ҜҸҠ(qiЁўng)Ј¬ЦРҮш(guЁ®)КЗЦЖФмҙуҮш(guЁ®)ө«І»КЗҸҠ(qiЁўng)Үш(guЁ®)����ЎЈИэӮҖ(gЁЁ)Үш(guЁ®)јТөДҮш(guЁ®)ЗйІ»Н¬Ј¬‘р(zhЁӨn)ВФВ·ҸҪЧФИ»І»Н¬��ЎЈ

ЎЎЎЎөВҮш(guЁ®)КЗТФҷC(jЁ©)Рө»ҜЎўлҠҡв»Ҝ���ЎўРЕПў»ҜИэҙО№ӨҳI(yЁЁ)ёпГьРОіЙөДПИЯM(jЁ¬n)ЦЖФмҳI(yЁЁ)һй»щөA(chЁі)���Ј¬ПтТФCPSһйәЛРДөДЦЗЗЙ№ӨҸSЯM(jЁ¬n)ЬҠЈ¬ЯM(jЁ¬n)¶шҢҚ(shЁӘ)¬F(xiЁӨn)»щУЪЦЗЗЙ№ӨҸSөДЎ°»ҘВ“(liЁўn)КАҪзЎұ��Ј¬ДҝөДКЗЎ°ТФҸSИлҫW(wЁЈng)Ўұ�����Ј¬·ҪПтКЗЧФПВ¶шЙП����ЎЈ

ЎЎЎЎГАҮш(guЁ®)КЗҸДТФ»ҘВ“(liЁўn)ҫW(wЁЈng)һйҙъұнөДі¬јү(jЁӘ)°l(fЁЎ)Я_(dЁў)өДРЕПў®a(chЁЈn)ҳI(yЁЁ)һйБўЧгьc(diЁЈn)ЎўПтТФCPSҫW(wЁЈng)Ҫj(luЁ°)һйәЛРДөД№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)ҸҠ(qiЁўng)„Э(shЁ¬)ЯM(jЁ¬n)°l(fЁЎ)���Ј¬ДҝөДКЗЎ°ТФҫW(wЁЈng)ИлҸSЎұ�Ј¬·ҪПтКЗЧФЙП¶шПВ����ЎЈ

ЎЎЎЎЦРҮш(guЁ®)Тт?yЁӨn)й№ӨҳI(yЁЁ)»ҜЎўРЕПў»Ҝ»щөA(chЁі)¶јұИЭ^ұЎИх����Ј¬І»ДЬоҷҙЛК§ұЛ����Ј¬ЧоЦұҪУөДЮk·ЁҫНКЗҸДғЙ»ҜҫЫҪ№өҪғЙ»ҜИЪәП���Ј¬ҹoХ“КЗЎ°»ҘВ“(liЁўn)ҫW(wЁЈng)+ЎұЯҖКЗЎ°+»ҘВ“(liЁўn)ҫW(wЁЈng)Ўұ���Ј¬ҹoХ“КЗЎ°№ӨҳI(yЁЁ)јјРg(shЁҙ)Ьӣјю»ҜЎұЯҖКЗЎ°№ӨҳI(yЁЁ)APPЎұЈ¬Чоәу¶јКЗПтТФCPSһйәЛРДөДғЙ»ҜЙо¶ИИЪәП·ҪПтјұРРЬҠ�ЎЈ

ЎЎЎЎәЬГчп@�����Ј¬ЦРөВГАИэҮш(guЁ®)өД‘р(zhЁӨn)ВФұШИ»Ҫ»…RУЪТФCPSЩҗІ©ОпАнПөҪy(tЁҜng)һйәЛРДөДЦЗДЬЦЖФм�����ЎЈ

ЎЎЎЎТтҙЛ���Ј¬Үш(guЁ®)ЗйІ»Н¬ӣQ¶ЁБЛҢҚ(shЁӘ)К©В·ҸҪұШИ»І»Н¬��Ј¬ОТӮғІ»ДЬХХ°бҮш(guЁ®)НвДЈКҪ����Ј¬ТӘід·ЦҪииbҮш(guЁ®)лHПИЯM(jЁ¬n)АнДоЈ¬ҪY(jiЁҰ)әПҮш(guЁ®)Зй�����Ј¬“P(yЁўng)йL(zhЁЈng)Сa(bЁі)¶М����Ј¬ЦЖУҶПа‘Ә(yЁ©ng)‘р(zhЁӨn)ВФЎЈ

ЎЎЎЎ“P(yЁўng)йL(zhЁЈng)ұЬ¶М��Ј¬ОТӮғөД¶ММҺәЬГчп@����ЎЈКЧПИЈ¬ОТӮғөДЧФ„У(dЁ°ng)»ҜұИ„eИЛІо���Ј¬„eИЛКЗ3.0Нщ4.0ЧЯ��Ј¬ОТӮғКЗ2.0Сa(bЁі)Хn���Ўў3.0ЖХј°Ўў4.0Кҫ·¶��Ј¬ҙуІҝ·ЦЖуҳI(yЁЁ)КЗМҺУЪ2.0лA¶ОЈ¬3.0ЯҖәЬЙЩ�����ЎЈЖдҙО��Ј¬ҹoХ“КЗјјДЬ���ЎўҫҙҳI(yЁЁ)ҫ«ЙсөИ���Ј¬ФЪИЛҶT»щөA(chЁі)·ҪГжОТӮғТІұИөВҮш(guЁ®)өИ°l(fЁЎ)Я_(dЁў)Үш(guЁ®)јТІоЈ¬®…ҫ№Оч·ҪҮш(guЁ®)јТУР200¶аДкөД№ӨҳI(yЁЁ)°l(fЁЎ)Х№К·�Ј¬ОТӮғөД№ӨҳI(yЁЁ)•r(shЁӘ)йgІ»йL(zhЁЈng)ЎЈФЪ№ЬАн·ҪГж�����Ј¬ОТӮғТІұИЭ^З·Иұ�Ј¬әЬ¶аЖуҳI(yЁЁ)ЯҖКЗ‘{Ҫӣ(jЁ©ng)тһ(yЁӨn)�����ЎўҝҝјҲҸҲөДҙЦ·ЕРН№ЬАн�����Ј¬ёщұҫХ„І»ЙПҝЖҢW(xuЁҰ)№ЬАнЎЈө«Я@ЗЎЗЎКЗОТӮғҙуУРқ“БҰҝЙНЪөДөШ·Ҫ���Ј¬ОТӮғлSлSұгұгҫНДЬФЪ№ЬАнөИ·ҪГжНЪіц10%���Ј¬20%өДқ“БҰЈ¬Үш(guЁ®)НвЖуҳI(yЁЁ)УЙУЪ№ЬАнТСҪӣ(jЁ©ng)әЬНкЙЖБЛ��Ј¬әЬлyФЪ№ЬАн·ҪГжНЪіцЯ@Гҙҙуқ“БҰ��ЎЈІўЗТ��Ј¬ОТӮғ?cЁЁ)Ъ„Ъ„?dЁ°ng)ХЯ”ө(shЁҙ)Бҝ·ҪГжЯҖКЗУРғһ(yЁӯu)„Э(shЁ¬)өД�����Ј¬лmИ»КЗХР№Өлy����Ј¬ө«®…ҫ№ҝЙТФХРөҪЈ¬ФЪИЛІЕ·ҪГжТІКЗҫЯУРГчп@өДғһ(yЁӯu)„Э(shЁ¬)����Ј¬ГҝДк1300¶аИfҙуЦРҢЈ®…ҳI(yЁЁ)Йъ���Ј¬Т»ДкөД”ө(shЁҙ)БҝҫНұИҡWЦЮРЎҮш(guЁ®)И«Үш(guЁ®)ҝӮ?cЁЁ)ЛҝЪ¶ј¶аЈ¬Я@Р©¶јКЗОТӮғ°l(fЁЎ)Х№өДғһ(yЁӯu)„Э(shЁ¬)ЛщФЪ�����ЎЈ

ЎЎЎЎТтҙЛ��Ј¬ОТТ»ЦұҸҠ(qiЁўng)Х{(diЁӨo)ИЛКЗәЛРД�����Ј¬ТІКЗЦРҮш(guЁ®)ЦЖФмЖуҳI(yЁЁ)ЦөөГҙуБҰН¶ИлөД·ҪПт�ЎЈ

ЎЎЎЎТ»ХfЖр№ӨҳI(yЁЁ)4.0Ј¬әЬ¶аИЛҫНХfөВҮш(guЁ®)ЖуҳI(yЁЁ)¶аГҙЧФ„У(dЁ°ng)»Ҝ��Ј¬¶аГҙёЯҙуЙП�����Ј¬ЖдҢҚ(shЁӘ)�Ј¬Я@Ц»КЗҝҙөҪБЛұнГж¬F(xiЁӨn)Пу�ЎЈФЪөВҮш(guЁ®)ИЛЎ¶№ӨҳI(yЁЁ)4.0ҢҚ(shЁӘ)Ы`°жЎ·Т»•шЦРЈ¬ЧчХЯЦШьc(diЁЈn)кUКцБЛЖуҳI(yЁЁ)өДИэТӘЛШЎ°јјРg(shЁҙ)�����ЎўИЛБҰЕc№ЬАнЎұЈ¬јјРg(shЁҙ)КЗ°l(fЁЎ)Х№ТӘЛШЦ®Т»���Ј¬ҷC(jЁ©)ЖчИЛөИСbӮдјјРg(shЁҙ)ТІКЗЖдЦРТ»Іҝ·Ц���Ј¬јјРg(shЁҙ)ЯҖ°ьАЁСР°l(fЁЎ)јјРg(shЁҙ)Ўў№ӨЛҮјјРg(shЁҙ)өИөИ��ЎЈОТӮғЧцЦЗДЬЦЖФмІ»ДЬ№вкP(guЁЎn)ЧўұнГжЙПөДҷC(jЁ©)ЖчИЛөИЧФ„У(dЁ°ng)»Ҝ�����Ј¬ЯҖТӘ¶аФцјУФЪИЛБҰ�����ЎўҪMҝ—�����Ўў№ЬАн���ЎўОД»Ҝ·ҪГжөДБҰ¶И�ЎЈБнНвЈ¬өВҮш(guЁ®)ИЛУГ°Лн—(xiЁӨng)РР„У(dЁ°ng)Ччһй№ӨҳI(yЁЁ)4.0өДВдөШЦ§“О���Ј¬ОТӮғЧРјҡ(xЁ¬)У^Ім�Ј¬ЖдЦРУРБщ—lЕcИЛУРкP(guЁЎn)өД����Ј¬°ьАЁИзәОЧҢ№ӨИЛХЖОХЯ@Р©ҸН(fЁҙ)лsөДПөҪy(tЁҜng)ЎўҶT№ӨөДЕарB(yЁЈng)ЕcВҡҳI(yЁЁ)°l(fЁЎ)Х№өИөИ�ЎЈ

ЎЎЎЎөВҮш(guЁ®)ИЛЦШТ•ИЛөДТӘЛШЈ¬ДЗГҙТФНЖізјјРg(shЁҙ)ТҠйL(zhЁЈng)өДГАҮш(guЁ®)ИЛДШ?ГАҮш(guЁ®)GEМбіцБЛ№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)�Ј¬ЛыӮғХJ(rЁЁn)һйЦЗДЬҷC(jЁ©)ЖчЎўёЯјү(jЁӘ)·ЦОц���Ўў№ӨЧчИЛҶTКЗ№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)өДИэТӘЛШ��Ј¬ОТӮғҝЙТФҝҙөҪGE°СИЛ®”(dЁЎng)іЙИэТӘЛШЦ®Т»�����ЎЈ

ҲD6 ИХұҫЎ°№ӨҳI(yЁЁ)ғr(jiЁӨ)Цөжң…ўҝјјЬҳӢ(gЁ°u)(IVRA)Ўұ

ЎЎЎЎОТӮғ?cЁЁ)ЩҝҙәНОТӮғН¬ҢЩ–|·ҪОД»ҜөДИХұҫ�����Ј¬ИХұҫФЪоҗЛЖөВҮш(guЁ®)RAMI4.0өД№ӨҳI(yЁЁ)ғr(jiЁӨ)Цөжң…ўҝјјЬҳӢ(gЁ°u)(IVRA)ЦР�Ј¬ҢўИЛҝҙЧчБЛЖрьc(diЁЈn)���Ј¬ҸДЦРҝЙТФҝҙіцИХұҫИЛҢҰ(duЁ¬)ИЛөДЦШТ•�����ЎЈ

ҲD7 өВЗЪ№«ЛҫҢҰ(duЁ¬)И«ЗтТ»Иf¶аГыЖуҳI(yЁЁ)ёЯ№ЬөДХ{(diЁӨo)ІйҪy(tЁҜng)УӢ(jЁ¬)

ЎЎЎЎОТӮғ?cЁЁ)ЩҝҙҸДИ«ЗтТ•ҪЗҝҙ���ЎЈөВЗЪ№«ЛҫҢ?duЁ¬)И«Зт140¶аӮҖ(gЁЁ)Үш(guЁ®)јТөДТ»Иf¶аГыЖуҳI(yЁЁ)ёЯ№ЬЯM(jЁ¬n)РРХ{(diЁӨo)ІйЈ¬Х{(diЁӨo)ІйҪY(jiЁҰ)№ыұнГч40%өДёЯ№ЬәНОТӮғөДХJ(rЁЁn)ЦӘКЗТ»ҳУөД�����Ј¬ҫНКЗкP(guЁЎn)ЧўҷC(jЁ©)ЖчИЛ��ЎўХJ(rЁЁn)ЦӘУӢ(jЁ¬)ЛгәНИЛ№ӨЦЗДЬ�����ЎЈө«80%өДёЯ№ЬкP(guЁЎn)ЧўөДКІГҙДШ?КЗИЛІЕ«@ИЎ����ЎўҶT№ӨөДЕарB(yЁЈng)ЕаУ–(xЁҙn)әНҪMҝ—өДЦШҳӢ(gЁ°u)Ј¬Я@ІЕКЗЯ@Р©н”јү(jЁӘ)ЖуҳI(yЁЁ)ёЯ№ЬЛщкP(guЁЎn)ЧўөДКВЗйЎЈ

ЎЎЎЎЛщТФ»щУЪЯ@Р©Лјҝј����Ј¬ҺЧДкЗ°ОТҫНбҳҢҰ(duЁ¬)әЬ¶аҢЈјТЎўҸSјТ���ЎўХюё®ҷC(jЁ©)кP(guЁЎn)ХfЦЗДЬЦЖФмҫНКЗҷC(jЁ©)Жч“QИЛМбіцОТөДЩ|(zhЁ¬)ТЙ���Ј¬ОТХJ(rЁЁn)һйЯ@•ю(huЁ¬)Х`Ң§(dЁЈo)ЦРҮш(guЁ®)ЖуҳI(yЁЁ)ЎЈИХұҫКЗАПэg»ҜЧоҮА(yЁўn)ЦШөДҮш(guЁ®)јТ����Ј¬ТІКЗҷC(jЁ©)ЖчИЛ®a(chЁЈn)БҝЧоҙуөДҮш(guЁ®)јТЈ¬Из№ыҷC(jЁ©)Жч“QИЛДЬҪвӣQҶ–о}��Ј¬ЛыӮғәОҝаТ»•ю(huЁ¬)МбіцЙз•ю(huЁ¬)5.0�Ј¬Т»•ю(huЁ¬)Мбіц»ҘВ“(liЁўn)№ӨҳI(yЁЁ)өИұҠ¶а‘р(zhЁӨn)ВФ?ХэИзОТЗ°ГжЛщХfЈ¬ҙуІҝ·ЦЦЖФмЖуҳI(yЁЁ)ИХЧУәЬлyЯ^�Ј¬ӣ]УРДЗГҙ¶аеXЈ¬ЖуҳI(yЁЁ)ЙъҙжКЗөЪТ»О»өД���Ј¬І»ДЬһйБЛјјРg(shЁҙ)¶шјјРg(shЁҙ)��Ј¬І»ДЬһйБЛёЯҙуЙП¶шёЯҙуЙП���Ј¬ЖуҳI(yЁЁ)ТӘ»ШҡwұҫЩ|(zhЁ¬)���Ј¬ҪөұҫМбЩ|(zhЁ¬)ФцР§МбЙэЖуҳI(yЁЁ)өДёӮ(jЁ¬ng) Һ(zhЁҘng)БҰІЕКЗёщұҫ����Ј¬ЦЗДЬЦЖФмІ»КЗЦЖФмЖуҳI(yЁЁ)өДДҝөДЈ¬Ц»КЗУРР§өДКЦ¶ОЕc°l(fЁЎ)Х№·ҪПт�ЎЈ

ЎЎЎЎҸДјјРg(shЁҙ)әЛРДЙПҝҙЈ¬ГАҮш(guЁ®)әНөВҮш(guЁ®)өИОч·ҪҮш(guЁ®)јТКЗ»щУЪCPSһйәЛРДөДЦЗДЬ»ҜЮD(zhuЁЈn)РН����ЎЈГАҮш(guЁ®)КЗ»щУЪРЕПў»ҜҸҠ(qiЁўng)ЎўЦЖФмҳI(yЁЁ)ҝХРД»ҜөД¬F(xiЁӨn) о����Ј¬ІЙИЎөД‘р(zhЁӨn)ВФКЗC+PЈ¬“P(yЁўng)CЦ®йL(zhЁЈng)Сa(bЁі)PЦ®¶М���ЎЈЖдЦР�����Ј¬CһйCyber(ЩҗІ©өД)”ө(shЁҙ)ЧЦ���ЎўРЕПў�ЎўҫW(wЁЈng)Ҫj(luЁ°)өИМ“уwКАҪз��Ј¬PһйPhysical(ОпАнөД)®a(chЁЈn)Ж·�ЎўҷC(jЁ©)ЖчЎўФO(shЁЁ)Ӯд��ЎўФO(shЁЁ)К©өИҢҚ(shЁӘ)уwКАҪз���ЎЈ¶шөВҮш(guЁ®)ЗЎЗЎПа·ҙ�����Ј¬өВҮш(guЁ®)КЗЦЖФмҳI(yЁЁ)ҸҠ(qiЁўng)�ЎўРЕПў»ҜИх��Ј¬өВҮш(guЁ®)өД‘р(zhЁӨn)ВФКЗP+C���Ј¬“P(yЁўng)PЦ®йL(zhЁЈng)Сa(bЁі)CЦ®¶М�ЎЈИз№ыХХ°бҮш(guЁ®)Нв‘р(zhЁӨn)ВФ���Ј¬ЦРҮш(guЁ®)ЦЖФмҳI(yЁЁ)ҹoХ“КЗC+PЯҖКЗP+C��Ј¬¶јӣ]УР„ЩЛг�����Ј¬Из№ыТӘИЎөГ„ЩАы����Ј¬ұШнҡФцјУЧғБҝЈ¬Я@ӮҖ(gЁЁ)ЧғБҝҫНКЗИЛ��ЎЈ

ҲD8 Ў°ИЛҷC(jЁ©)ҫW(wЁЈng)ИэФӘ‘р(zhЁӨn)ВФЎұ

ЎЎЎЎФзФЪ2015Дк����Ј¬бҳҢҰ(duЁ¬)әЬ¶аЖуҳI(yЁЁ)јТҹбЦФУЪІЙЩҸ(gЁ°u)ҷC(jЁ©)ЖчИЛ�ЎўкP(guЁЎn)ЧўИЛ№ӨЦЗДЬЕcҙу”ө(shЁҙ)“ю(jЁҙ)өИ•r(shЁӘ)чЦјјРg(shЁҙ)өД¬F(xiЁӨn) оЈ¬ОТёРУX·ЗіЈЦшјұ��Ј¬ХJ(rЁЁn)һйЯ@Р©Я^УЪАнПл»ҜөДјјРg(shЁҙ)•ю(huЁ¬)Х`Ң§(dЁЈo)ЦЖФмЖуҳI(yЁЁ)Н¶ИлҙуБҝөДЩYҪр�Ј¬НёЦ§Ш”(cЁўi)БҰЕcҹбЗйЈ¬ҝЙДЬЧоәуеe(cuЁ°)К§ЦЗДЬ»ҜЮD(zhuЁЈn)РНөДҷC(jЁ©)•ю(huЁ¬)����ЎЈУЪКЗЈ¬ОТМбіцБЛЎ°ИЛҷC(jЁ©)ҫW(wЁЈng)ИэФӘ‘р(zhЁӨn)ВФЎұ��Ј¬ҫНКЗТФИЛһйәЛРДЈ¬Н»іцИЛөДғr(jiЁӨ)Цө�Ј¬ФЪИЛөД·ҪГжЈ¬°ьАЁИЛІЕЕарB(yЁЈng)����ЎўҪMҝ—№ЬАнЎўҳI(yЁЁ)„Х(wЁҙ)БчіМ���ЎўЖуҳI(yЁЁ)ОД»ҜөИ·ҪГжНЪқ“БҰ�����Ј¬МбЙэЖуҳI(yЁЁ)өДёӮ(jЁ¬ng) Һ(zhЁҘng)БҰ��ЎЈ

ЎЎЎЎ2016ДкОТӮғіц°жБЛЎ¶ИэуwЦЗДЬёпГьЎ·Т»•ш�����Ј¬ХҫФЪЙз•ю(huЁ¬)өДҪЗ¶И��Ј¬КЧҙОМбіцБЛЎ°ОпАнҢҚ(shЁӘ)уw���ЎўТвЧR(shЁӘ)ИЛуwЎў”ө(shЁҙ)ЧЦМ“уwЎұөДЎ°ИэуwЦЗДЬДЈРНЎұ���Ў��ЈЎ¶ИэуwЦЗДЬёпГьЎ·іц°жәу�Ј¬ФЪҳI(yЁЁ)Ҫз«@өГБЛЖХұйөДәГФu(pЁӘng)ІўөГөҪБЛЦРҮш(guЁ®)№ӨіМФәөИҷа(quЁўn)НюҷC(jЁ©)ҳӢ(gЁ°u)өДХJ(rЁЁn)ҝЙЈ¬ҢҰ(duЁ¬)Үш(guЁ®)ғИ(nЁЁi)ЦЗДЬЦЖФмөДСРҫҝЕc‘Ә(yЁ©ng)УГЖрөҪБЛ·eҳOөДНЖ„У(dЁ°ng)ЧчУГ����ЎЈ

ЎЎЎЎТтҙЛЈ¬ОТМбіцНЖЯM(jЁ¬n)ЦЗДЬЦЖФмУРЎ°ИэТҠЎұ��ЎЈөЪТ»Ў°ТҠЎұКЗҝҙөГТҠГюөГЦшөДЧФ„У(dЁ°ng)»Ҝ��Ј¬ПаҢҰ(duЁ¬)ҒнХfТЧТҠ�����ЎўТЧҢW(xuЁҰ)���ЎўТЧЩҸ(gЁ°u)ЎўТЧҪЁ���Ј¬І»УГЯ^¶аҸҠ(qiЁўng)Х{(diЁӨo)ТІДЬТэЖрЖуҳI(yЁЁ)өДЦШТ•��Ј¬Я@КЗНвФЪөД�����Ј¬ҪЁФO(shЁЁ)ЦЬЖЪТІ¶М�Ј¬ЖуҳI(yЁЁ)Ц»ТӘУРеX»щұҫҫНДЬЩIөГөҪЎЈөЪ¶юЎ°ТҠЎұКЗҝҙөГТҠГюІ»ЦшөДРЕПў»Ҝ�����Ј¬Я@АпГжіБөнБЛҙуБҝөДСР°l(fЁЎ)јјРg(shЁҙ)�����ЎўЙъ®a(chЁЈn)№ӨЛҮ�����ЎўҳI(yЁЁ)„Х(wЁҙ)БчіМөИЦӘЧR(shЁӘ)ЕcФEё[����Ј¬Я@І»КЗЩIМЧЬӣјюПөҪy(tЁҜng)ДЗГҙәҶ(jiЁЈn)ҶОЈ¬ЙхЦБ?xЁӘ)юЙжј°ЖуҳI(yЁЁ)ҪMҝ—јЬҳӢ(gЁ°u)����Ўў№ЬАнБчіМөИ·ҪГжөДЦШЛЬЈ¬КЗЖуҳI(yЁЁ)НкЙЖЧФЙн№ЬАнөДЖхҷC(jЁ©)ЎЈөЪИэЎ°ТҠЎұ���Ј¬КЗЧоЦШТӘөД����Ј¬јҙҝҙІ»ТҠГюІ»ЦшөД№ӨҳI(yЁЁ)ОДГч�����Ј¬°ьАЁИЛІЕЕарB(yЁЈng)�ЎўЖуҳI(yЁЁ)ОД»ҜЎў‘р(zhЁӨn)ВФ��Ўў№ЬАнөИ·ҪГж��Ј¬Я@НщНщИЭТЧұ»ЖуҳI(yЁЁ)ЛщәцТ•��ЎЈЯ@Р©·ҪГжІ»КЗНЁЯ^ЩҸ(gЁ°u)ЩIҫНДЬҝмЛЩ?gЁ°u)?fЁҙ)ЦЖ���Ј¬РиТӘЖуҳI(yЁЁ)йL(zhЁЈng)ЖЪөД·eАЫЈ¬Я@КЗТ»ӮҖ(gЁЁ)ҝЙТФүәҝsө«І»ҝЙҝзФҪөДЯ^іМ�Ј¬…sКЗЖуҳI(yЁЁ)өДәЛРДёӮ(jЁ¬ng) Һ(zhЁҘng)БҰЛщФЪЎЈ

ЎЎЎЎИэ���Ўўғһ(yЁӯu)Рg(shЁҙ)ЈәЦЗДЬЦЖФм�����Ј¬ҸДЎ°ЦОГ@ЦОҶЎЦОЙөЎұй_Кј

ЎЎЎЎТФЙПКЗОТЦvөДЦЗДЬЦЖФмЦ®Ў°өАЎұ�����Ј¬ПВГжХ„Т»ПВОТФЪЦЗДЬЦЖФмЎ°Рg(shЁҙ)Ўұ·ҪГжөДАнҪв��ЎЈ

ЎЎЎЎОТӮғЦӘөА���Ј¬ЦЗДЬЦЖФмөДУўОДКЗSmartManufacturing����Ј¬І»КЗIntelligent Manufacturing���Ј¬SmartөДЦРОДКЗВ”ГчөДТвЛј�Ј¬В”ГчҫНКЗ¶ъВ”ДҝГч�����Ј¬ҫНКЗ¶ъ¶дм`Гф�����Ј¬СЫҫҰГчББЈ¬ҙуДXДЬЛјҝј�Ј¬Чм°НДЬХfФ’Ј¬ЛДЦ«ДЬҲМ(zhЁӘ)РР�����Ј¬І»КЗәЬ¶аҢЈјТҸҠ(qiЁўng)Х{(diЁӨo)өДЧФёРЦӘ���ЎўЧФҢW(xuЁҰ)Б•(xЁӘ)өИёЯҙуЙПөДАнҪв��ЎЈ

ЎЎЎЎДЗГҙЦЖФмЖуҳI(yЁЁ)Ф“ИзәОНЖЯM(jЁ¬n)ЦЗДЬЦЖФмДШ?ОТөДҪЁЧhҫНКЗЦЗДЬЦЖФм����Ј¬ПИҸДЎ°ЦОГ@ЦОҶЎЦОЙөЎұй_Кј����ЎЈ

ЎЎЎЎУЙУЪ№ЬАнөДІ»ҝЖҢW(xuЁҰ)Ј¬ЦЖФмЖуҳI(yЁЁ)Ў°Г@ҶЎЙөЎұ¬F(xiЁӨn)ПуұИұИҪФКЗ���ЎЈ

ЎЎЎЎГ@ҫНКЗВ І»ТҠНвІҝВ•ТфЈ¬ЕcНвҪзӣ]УРҪ»Бч�����ЎЈФЪЖуҳI(yЁЁ)АпЈ¬ОТӮғҝЙТФҝҙөҪЙП°ЩИfФӘ”ө(shЁҙ)ҝШҷC(jЁ©)ҙІөДјУ№ӨіМРтКЗҝҝ№ӨИЛКЦ„У(dЁ°ng)Э”�Ј¬ӣ]УРҢҚ(shЁӘ)¬F(xiЁӨn)ҫW(wЁЈng)Ҫj(luЁ°)»ҜӮчЭ”әН№ЬАн;№ӨИЛёЙ»оКЗҝҙјҲЩ|(zhЁ¬)ОДҷnЈ¬ӣ]УРлҠЧУ»Ҝ�����ЎўҫW(wЁЈng)Ҫj(luЁ°)»ҜКЦ¶О����ЎЈҷC(jЁ©)ЖчЕcИЛәННвҪзӣ]УРҪ»БчЈ¬Я@ҝЙ·QЦ®һйЎ°Г@Ўұ����ЎЈ

ЎЎЎЎҶЎКЗЦёХfІ»БЛФ’Ј¬УРҶ–о}„eИЛІ»ЦӘөА���ЎЈұИИзФO(shЁЁ)ӮдЯ\(yЁҙn)РР о‘B(tЁӨi)��Ўў№КХПРЕПў����ЎўЙъ®a(chЁЈn)РЕПўөИ¶јКЗІ»НёГчөД���Ј¬іц¬F(xiЁӨn)Ҷ–о}Ў°ХfІ»іцҒнЎұ�����Ј¬ПакP(guЁЎn)ИЛҶTІ»ДЬј°•r(shЁӘ)«@ЦӘ��Ј¬ИЭТЧФміЙёьҙуөД“pК§����ЎЈФO(shЁЁ)ӮдКЗҶЎөДЈ¬ҚҸО»КЗҶЎөД����ЎЈ

ЎЎЎЎЙөКЗПаҢҰ(duЁ¬)ГчЦЗ¶шСФЎЈФO(shЁЁ)Ӯд о‘B(tЁӨi)���ЎўЙъ®a(chЁЈn)ЯM(jЁ¬n)¶И��ЎўЩ|(zhЁ¬)БҝРЕПўөИІ»ДЬЧФ„У(dЁ°ng)��Ўўј°•r(shЁӘ)«@ЦӘ����Ј¬Ц»ДЬҝҝИЛ№ӨКВәу·ҙрҒ����Ј¬Р§ВКөНЈ¬ЗТІ»ҝНУ^�����ЎЈҪЁБўФЪЯ@·NИЛһй”ө(shЁҙ)“ю(jЁҙ)»щөA(chЁі)ЙПөДӣQІЯҫНұШИ»КЗІ»ј°•r(shЁӘ)���ЎўІ»ҝЖҢW(xuЁҰ)����Ј¬ЙхЦБКЗеe(cuЁ°)Х`өД�Ј¬І»ДЬҝЖҢW(xuЁҰ)ЦёҢ§(dЁЈo)Йъ®a(chЁЈn)Ј¬Я@ӮҖ(gЁЁ)ҝЙУГЎ°ЙөЎұҒнёЕАЁ�ЎЈ

ЎЎЎЎ„ӮІЕОТХfөДГ@ҶЎЙөҝЙДЬУРР©НЁЛЧЈ¬І»үтёЯҙуЙП���Ј¬ОТӮғ?cЁЁ)ЩҝҙТ»ПВёЯҙуЙПөДҮ?guЁ®)Нв‘р(zhЁӨn)ВФ�����ЎЈ

ЎЎЎЎҲD9 ГАҮш(guЁ®)GE№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)өД”ө(shЁҙ)“ю(jЁҙ)ғr(jiЁӨ)ЦөжңСӯӯh(huЁўn)ҲD

ЎЎЎЎGEөД№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)пL(fЁҘng)ГТИ«Зт�Ј¬ЛыӮғУРТ»ӮҖ(gЁЁ)”ө(shЁҙ)“ю(jЁҙ)ғr(jiЁӨ)ЦөжңСӯӯh(huЁўn)ҲD��Ј¬ОТӮғійПуөШёЕАЁТ»ПВЈ¬ҫНКЗФO(shЁЁ)Ӯд���ЎўІЙјҜ����Ўў·ЦОц�����ЎўХ№¬F(xiЁӨn)�ЎўӣQІЯЈ¬РОіЙй]ӯh(huЁўn)өьҙъғһ(yЁӯu)»Ҝ����Ј¬Я@ҢҚ(shЁӘ)лHЙПҫНКЗҢўГ@ҶЎЙөөДФO(shЁЁ)ӮдЯM(jЁ¬n)РРІЙјҜЎў·ЦОц��Ўўғһ(yЁӯu)»Ҝ���Ј¬ЧғіЙSmartөД№ЬҝШ·ҪКҪ���ЎЈ

ҲD10 өВҮш(guЁ®)№ӨҳI(yЁЁ)4.0Ц®ҝvПтјҜіЙ

ЎЎЎЎОТӮғ?cЁЁ)ЩҝҙөВҮ?guЁ®)ИЛМбіцөД№ӨҳI(yЁЁ)4.0Ј¬ЖдЦРИэн—(xiЁӨng)јҜіЙөДөЪТ»н—(xiЁӨng)КЗҝvПтјҜіЙЈ¬КЗ№ӨҳI(yЁЁ)4.0өД»щөA(chЁі)��ЎЈөВҮш(guЁ®)ИЛФЪҲDЦРСлУГҙуБҝөДЖӘ·щ®ӢБЛәЬ¶аЙъ®a(chЁЈn)ФO(shЁЁ)Ӯд����Ј¬Я@Р©Йъ®a(chЁЈn)ФO(shЁЁ)ӮдКЗҺ§Wi-FiөДЈ¬Я@ҙъұнЙъ®a(chЁЈn)ФO(shЁЁ)ӮдөД»ҘВ“(liЁўn)»ҘНЁ����ЎЈУТЯ…Дг•ю(huЁ¬)ҝҙөҪТ»ӮҖ(gЁЁ)лҠДXАпГжУРәЬ¶аУГМ“ҫҖЯBҪУөДЙъ®a(chЁЈn)ФO(shЁЁ)Ӯд���Ј¬КЗұнКҫЙъ®a(chЁЈn)ФO(shЁЁ)ӮдФЪ»ҘВ“(liЁўn)»ҘНЁөД»щөA(chЁі)ЙПЕcРЕПў»ҜПөҪy(tЁҜng)Йо¶ИјҜіЙ�Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)М“ҢҚ(shЁӘ)ғЙӮҖ(gЁЁ)КАҪзөДЙо¶ИИЪәП�Ј¬ҙтФмЬҮйgјү(jЁӘ)әНЖуҳI(yЁЁ)јү(jЁӘ)өДCPSПөҪy(tЁҜng)Ј¬Я@ТІҝЙТФАнҪвһйҢўЬҮйgғИ(nЁЁi)өДЎ°Г@ҶЎЙөЎұФO(shЁЁ)Ӯд���ЎўҚҸО»НЁЯ^»ҘВ“(liЁўn)»ҘНЁ�Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)Т»·N¶ъВ”ДҝГч(Smart)өДЙъ®a(chЁЈn)Еc№ЬАнДЈКҪ���ЎЈ

ЎЎЎЎОТӮғЧоәуФЩҝҙТ»ПВИХұҫ�ЎЈИХұҫИЛФЪЦЗДЬЦЖФм·ҪГжЖрІҪёьФз����Ј¬ІЁХЫёь¶а����ЎЈИХұҫФЪ1989ДкҫНМбіцБЛЦЗДЬЦЖФмПөҪy(tЁҜng)(Intelligent Manufacturing System)��Ј¬ө«К§”ЎБЛ���Ј¬УЪКЗТ»іҜұ»ЙЯТ§К®ДкЕВҫ®АK��Ј¬ИХұҫИЛҢҰ(duЁ¬)Intelligent өДК№УГ·ЗіЈЦ”(jЁ«n)Йч����Ј¬ФЪЙз•ю(huЁ¬)5.0ЦР�Ј¬ҢҺФёУГSuper Smart(і¬јү(jЁӘ)ЦЗЗЙ),ТІІ»ёТУГIntelligentБЛЎЈәуҒнЛыӮғҝҙөҪөВҮш(guЁ®)№ӨҳI(yЁЁ)4.0әНЦРҮш(guЁ®)ЦЖФм2025өИ‘р(zhЁӨn)ВФёгөГУРВ•УРЙ«��Ј¬УЪ2017ДкФЪЙз•ю(huЁ¬)5.0өИ‘р(zhЁӨn)ВФөД»щөA(chЁі)ЙПМбіцБЛЎ°»ҘВ“(liЁўn)№ӨҳI(yЁЁ)Ўұ�Ј¬Іў¶ЁһйИХұҫҮш(guЁ®)јТјү(jЁӘ)°l(fЁЎ)Х№Фёҫ°Ў��ЈЎ°»ҘВ“(liЁўn)№ӨҳI(yЁЁ)ЎұКЗФЪід·Ц°l(fЁЎ)“]ёЯҝЖјјәН¬F(xiЁӨn)Ҳц(chЁЈng)БҰғЙҙуғһ(yЁӯu)„Э(shЁ¬)өД»щөA(chЁі)ЙП�����Ј¬Ў°НЁЯ^ЯBҪУИЛЎўФO(shЁЁ)Ӯд����ЎўјјРg(shЁҙ)өИҢҚ(shЁӘ)¬F(xiЁӨn)ғr(jiЁӨ)Цө„“(chuЁӨng)ФмөД»ҘВ“(liЁўn)№ӨҳI(yЁЁ)ЎұЈ¬ҳӢ(gЁ°u)ҪЁТ»ӮҖ(gЁЁ)ТФҪвӣQҶ–о}һйҢ§(dЁЈo)Пт���ЎўТФИЛһйұҫөДРВРН®a(chЁЈn)ҳI(yЁЁ)Йз•ю(huЁ¬)�����Ј¬ҪвӣQЎ°АПэg»ҜЙз•ю(huЁ¬)ЎұЎўЎ°„Ъ„У(dЁ°ng)БҰ¶МИұЎұ����ЎўЎ°ӯh(huЁўn)ҫіәНДЬФҙЦЖјsЎұөИЙз•ю(huЁ¬)Ҷ–о}ЎЈЖдҢҚ(shЁӘ)Щ|(zhЁ¬)ҫНКЗҪЁБўФЪ»ҘВ“(liЁўn)»ҘНЁөД»щөA(chЁі)ЙП�����Ј¬ҳӢ(gЁ°u)ҪЁёьһйSmartөДЙъ®a(chЁЈn)Еc·ю„Х(wЁҙ)ДЈКҪ��ЎЈ

ЎЎЎЎ№ЬАнҙуҺҹөВф”ҝЛХfЎ°Дгҹo·Ё¶ИБҝЛь����Ј¬ҫНҹo·Ё№ЬАнЛьЎұЈ¬ЖдҢҚ(shЁӘ)ЦЗДЬЦЖФмӣ]ұШТӘТ»¶ЁЧ·ЗуёЯҙуЙПЈ¬ҸДЦОГ@ЦОҶЎЦОЙөй_Кј�����Ј¬КЗН¶ИлЙЩТҠР§ҝмөДТ»·NәЬSmartөДІЯВФ�����ЎЈ

ЎЎЎЎЛД�����ЎўАыЖчЈә3 in 1 өДЦЗДЬРНMESЦЖФмҲМ(zhЁӘ)РРПөҪy(tЁҜng)

ЎЎЎЎЗ°ГжХ„БЛЎ°„Э(shЁ¬)Ўұ�����ЎўЎ°өАЎұЕcЎ°Рg(shЁҙ)Ўұ����Ј¬¶јҢЩУЪАнХ“ҢУГжЈ¬ПВГжОТӮғҝҙТ»ПВУГКІГҙөДЎ°ЖчЎұҢҚ(shЁӘ)¬F(xiЁӨn)ТФЙПДҝҳЛ(biЁЎo)���ЎЈЬҮйgКЗЖуҳI(yЁЁ)ЦРҢўёч·NҲDјҲЮD(zhuЁЈn)Чғ?yЁӯu)й®a(chЁЈn)Ж·өДЦчТӘҲц(chЁЈng)Лщ�Ј¬КЗӣQ¶ЁЙъ®a(chЁЈn)Р§ВКЕc®a(chЁЈn)Ж·Щ|(zhЁ¬)БҝөДЦШТӘӯh(huЁўn)№қ(jiЁҰ)��Ј¬Н¬•r(shЁӘ)Ј¬ЬҮйgНщНщТІКЗЖуҳI(yЁЁ)ЦРҶT№Ө”ө(shЁҙ)БҝЧо¶аөДҪMҝ—����ЎЈФЪәЬҙуіМ¶ИЙПЈ¬ЬҮйgҸҠ(qiЁўng)„tЖуҳI(yЁЁ)ҸҠ(qiЁўng)�Ј¬ЬҮйgЦЗ„tЖуҳI(yЁЁ)ЦЗЎ����ЈҝЙТФХfЈ¬ТФЬҮйgһйҢҚ(shЁӘ)К©ҢҰ(duЁ¬)ПуөДMESЦЖФмҲМ(zhЁӘ)РРПөҪy(tЁҜng)ҫНКЗЦъБҰЖуҳI(yЁЁ)ҢҚ(shЁӘ)¬F(xiЁӨn)ЦЗДЬЦЖФмөД»щөA(chЁі)ЕcАыЖч���Ў�ЈЎ°әцИзТ»Т№ҙәпL(fЁҘng)Ғн,З§ҳдИfҳдАж»Ёй_Ўұ����Ј¬ҪьДкҒн��Ј¬ЦРҮш(guЁ®)MESЬӣјю№«Лҫј°®a(chЁЈn)Ж·ИзУкәуҙә№S°гөШГ°іцҒнБЛ�����ЎЈОТҪӣ(jЁ©ng)Я^ЙоИлЛјҝјәуХJ(rЁЁn)һй�����Ј¬Я@·NҫЦГжТ»·ҪГжКЗУЙУЪMESЖ·ЕЖЙРОҙНкИ«ҪЁБўЖрҒнЈ¬КРҲц(chЁЈng)БјЭ¬І»эR�����Ј¬ЯҖМҺУЪИәРЫЦрВ№өДіхјү(jЁӘ)лA¶О�����ЎЈЯҖУРТ»ӮҖ(gЁЁ)ЦШТӘФӯТтҫНКЗMES¬F(xiЁӨn)УРөД¶ЁБxЕcҳЛ(biЁЎo)ңК(zhЁіn)Я^УЪкҗЕf����Ј¬ФЪОпВ“(liЁўn)ҫW(wЁЈng)Ўўҙу”ө(shЁҙ)“ю(jЁҙ)���ЎўЦЗДЬЦЖФмөИРВёЕДоИХРВФВ®җөДҪсМм���Ј¬MESөД¶ЁБxЈ¬МШ„eКЗMESAөД¶ЁБxТСҪӣ(jЁ©ng)І»ДЬЯm‘Ә(yЁ©ng)ҪсМмКРҲц(chЁЈng)ҝмЛЩ°l(fЁЎ)Х№өДРиТӘ���Ј¬ТІһйҪсМмКРҲц(chЁЈng)өД»мҒyВсПВБЛл[»ј����ЎЈКЧПИКЗMES¶ЁБx•r(shЁӘ)йgЯ^УЪҫГЯh(yuЁЈn)ЎЈ1990ДкГАҮш(guЁ®)AMRМбіцёЕДо��Ј¬®”(dЁЎng)•r(shЁӘ)КЗһйБЛҸӣСa(bЁі)ERPІ»ДЬҢҰ(duЁ¬)ФO(shЁЁ)ӮдҢУЦұҪУЯM(jЁ¬n)РР№ЬҝШ¶шСЬЙъіцөДТ»ӮҖ(gЁЁ)РВёЕДо���ЎЈ1997ДкMESAЯM(jЁ¬n)РРБЛЯM(jЁ¬n)Т»ІҪ¶ЁБx��Ј¬MESAәуҒнФЪMES¶ЁБxј°ёЕДо�ЎўДҝҳЛ(biЁЎo)өИ·ҪГжІўӣ]УРҢҚ(shЁӘ)Щ|(zhЁ¬)РФөДёДЧғ���ЎЈЖдҙОКЗ¶ЁБxөДІ»ҮА(yЁўn)Ц”(jЁ«n)��ЎЈMESAТҺ(guЁ©)¶ЁЦ»ТӘҫЯӮд11ӮҖ(gЁЁ)Ц®ЦРөДДіТ»ӮҖ(gЁЁ)»тҺЧӮҖ(gЁЁ)�Ј¬ТІҢЩУЪMESПөБРөДҶОТ»№ҰДЬ®a(chЁЈn)Ж·���ЎЈ°ҙХХMESAөД¶ЁБx����Ј¬Т»ӮҖ(gЁЁ)ДЈүKТІҪРMES��Ј¬ТтҙЛ����Ј¬Чц—lҙaөД№«Лҫй_°l(fЁЎ)ӮҖ(gЁЁ)ЬӣјюҫНҝЙТФҪРMESПөҪy(tЁҜng)Ј¬ЧцОпБПөДй_°l(fЁЎ)Т»ӮҖ(gЁЁ)ҺмҙжДЈүKТІҝЙТФҪРMES�����Ј¬Я@¶јІ»ДЬХfИЛјТІ»ҢҰ(duЁ¬)���Ј¬өДөДҙ_ҙ_КЗ·ыәПMESA¶ЁБxөД����ЎЈЛщТФХf��Ј¬MESAҳЛ(biЁЎo)ңК(zhЁіn)¶ЁБxөДІ»ҮА(yЁўn)Ц”(jЁ«n)��Ј¬КЗКРҲц(chЁЈng)ЙПMESПөҪy(tЁҜng)ф~Дҝ»мЦйөДёщұҫФӯТт��ЎЈЧоәу��Ј¬ТІКЗЧоЦШТӘөДКЗMESАнДоӣ]УРЕc•r(shЁӘ)ҫгЯM(jЁ¬n)�ЎЈMESAҢҰ(duЁ¬)MESөД¶ЁБxТСҪӣ(jЁ©ng)әЬ¶аДкӣ]ёьРВБЛЈ¬ө«ҪьДкҒн�Ј¬И«ЗтЕdЖрБЛЦЗДЬЦЖФмөДАЛіұЈ¬№ӨҳI(yЁЁ)4.0�����ЎўОпВ“(liЁўn)ҫW(wЁЈng)ЎўФЖУӢ(jЁ¬)Лг�����Ўўҙу”ө(shЁҙ)“ю(jЁҙ)�ЎўCPSөИАнДоҪьҺЧДкҢУіцІ»ёFЈ¬Я@Р©АнДоұШҢўҢҰ(duЁ¬)ЦЖФмТІ®a(chЁЈn)ЙъЦШҙуУ°н‘����Ј¬ө«ЧчһйіРЙПҶўПВЈ¬МҺУЪЦЗДЬЦЖФмәЛРДөДMESПөҪy(tЁҜng)��Ј¬Жд¶ЁБxёщұҫҫНӣ]УРуw¬F(xiЁӨn)іцҒнЯ@Р©АнДо��Ј¬MES¶ЁБxИФИ»ҢЩУЪөдРНөД№ӨҳI(yЁЁ)3.0ТФЗ°өДёЕДо��ЎЈИз№ыЬӣјю№«Лҫ°ҙХХЯ@Р©АнДоСР°l(fЁЎ)���Ј¬»тХЯЦЖФмҳI(yЁЁ)ТэЯM(jЁ¬n)Я@Р©АнДоЦёҢ§(dЁЈo)ПВөДMES��Ј¬УГ№ӨҳI(yЁЁ)3.0ТФЗ°өДПөҪy(tЁҜng)��Ј¬ИзәОҪЁФO(shЁЁ)ЖуҳI(yЁЁ)өД№ӨҳI(yЁЁ)4.0?УЦИзәОДЬҙЩЯM(jЁ¬n)ЖуҳI(yЁЁ)ЦЗДЬ»ҜөДЮD(zhuЁЈn)РНЙэјү(jЁӘ)?бҳҢҰ(duЁ¬)Я@·NЗйӣr�����Ј¬2009ДкОТҫНМбіцҒнMESПөҪy(tЁҜng)І»КЗТ»МЧәҶ(jiЁЈn)ҶОөДРЕПў»ҜПөҪy(tЁҜng)����Ј¬ҸҠ(qiЁўng)Х{(diЁӨo)ЦёіцMESКЗУРм`»көД����Ј¬ДЗҫНКЗҫ«ТжЙъ®a(chЁЈn)Ј¬ІўҸҠ(qiЁўng)Х{(diЁӨo)Цёіцҫ«ТжЙъ®a(chЁЈn)КЗMESөДҫ«Ли���Ј¬MESКЗҫ«ТжЙъ®a(chЁЈn)ВдөШөДЭdуw�ЎЈ2014Дк����Ј¬ОТЧ«Ң‘Ў¶лxЙўРРҳI(yЁЁ)MESЯxРНЎ°ИэјЙЎұЎ·Т»ОДЈ¬өЪ¶юјЙҫНКЗЗРјЙҢўMESЖҪУ№»Ҝ�Ј¬ҢўТ»ғЙӮҖ(gЁЁ)ДЈүKҫНҪРMESЈ¬Я@·NЯ^өНөДТӘЗу•ю(huЁ¬)Х`Ң§(dЁЈo)ЦЖФмЖуҳI(yЁЁ)��Ј¬У°н‘MESөДҪЎҝө°l(fЁЎ)Х№���ЎЈ2015Дк�Ј¬ОТМбіцЎ°БщҫSЦЗДЬАнХ“ЎұЈ¬·Ц„eҸДУӢ(jЁ¬)„қФҙо^����ЎўЯ^іМ…f(xiЁҰ)Н¬ЎўФO(shЁЁ)ӮдөЧҢУ��ЎўЩYФҙғһ(yЁӯu)»Ҝ�����ЎўЩ|(zhЁ¬)БҝҝШЦЖ�ЎўӣQІЯЦ§іЦөИ6ӮҖ(gЁЁ)·ҪГжЦшКЦЈ¬ҢҚ(shЁӘ)¬F(xiЁӨn)Йъ®a(chЁЈn)Я^іМөДЧФ„У(dЁ°ng)»Ҝ����Ўў”ө(shЁҙ)ЧЦ»ҜЎўҫW(wЁЈng)Ҫj(luЁ°)»Ҝ�����ЎўЦЗДЬ»ҜөД№ЬАнЕcҝШЦЖ��ЎЈФ“АнХ“ұ»РВИAҫW(wЁЈng)�ЎўҫW(wЁЈng)ТЧөИұҠ¶аГҪуwҲу(bЁӨo)өАЈ¬іЙһйәЬ¶аЦЖФмЖуҳI(yЁЁ)ЯM(jЁ¬n)РРЦЗДЬЦЖФмөДЦШТӘ…ўҝј�ЎЈТтҙЛ�����Ј¬ОТөЪЛДҪMөДУ^ьc(diЁЈn)ҫНКЗЈ¬Т»МЧәГөДMESПөҪy(tЁҜng)‘Ә(yЁ©ng)Ф“ҫЯӮдјжоҷЦЗДЬЦЖФм�����Ўў№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)����Ўўҫ«ТжЙъ®a(chЁЈn)өДАнДоЈ¬КЗТ»МЧ3 in 1өД®a(chЁЈn)Ж·����Ј¬Я@ІЕКЗЦ§“ОЦЖФмЖуҳI(yЁЁ)ЦЗДЬ»ҜЮD(zhuЁЈn)РНЙэјү(jЁӘ)өДАыЖчЎЈОе��ЎўҢҚ(shЁӘ)ЧCЈәҪөұҫМбЩ|(zhЁ¬)ФцР§КЗЦРРД

ЎЎЎЎПВГжХ„?wЁҙ)„ҙујТЧокP(guЁЎn)РДөДЎ°ҢҚ(shЁӘ)ЧCЎұ����Ј¬ТІҫНКЗИзәОЧцөДҶ–о}ЎЈ¬F(xiЁӨn)ФЪЦЖФмЖуҳI(yЁЁ)¶јәЬА§лy�����Ј¬іЙұҫЙПЙэәЬҝмЈ¬ө«ФЪИЛҫщ®a(chЁЈn)іц·ҪГж���Ј¬ОТӮғЕc°l(fЁЎ)Я_(dЁў)Үш(guЁ®)јТПаұИІоҫаЯҖКЗәЬҙу����ЎЈ9ФВ1ИХ����Ј¬ОТіцПҜБЛФЪЙтк–ХЩй_өДЦЖФмҸҠ(qiЁўng)Үш(guЁ®)Х“үҜЈ¬Фӯ№ӨРЕІҝІҝйL(zhЁЈng)АоТгЦРХf����Ј¬ЦРҮш(guЁ®)өДИЛҫщ®a(chЁЈn)ЦөКЗГАҮш(guЁ®)өД1/10Ј¬КЗИХұҫөД18%���ЎЈ“ю(jЁҙ)Мm№в„“(chuЁӨng)РВҢҚ(shЁӘ)К©өДЖЯ°ЩҝН‘ф��ЎўИэИf¶аЕ_(tЁўi)”ө(shЁҙ)ҝШҷC(jЁ©)ҙІөДҪy(tЁҜng)УӢ(jЁ¬)Ғнҝҙ���Ј¬ОТҮш(guЁ®)ЦРРЎЕъБҝлxЙўЦЖФмҳI(yЁЁ)”ө(shЁҙ)ҝШҷC(jЁ©)ҙІөДУРР§АыУГВКҙујs37%ЧуУТЈ¬¶шMESA…f(xiЁҰ)•ю(huЁ¬)Ҫy(tЁҜng)УӢ(jЁ¬)өДҪY(jiЁҰ)№ыКЗҮш(guЁ®)НвЖҪҫщ71%���Ј¬11%өДғһ(yЁӯu)РгЖуҳI(yЁЁ)Я_(dЁў)өҪ80%�ЎЈКІГҙФӯТтФміЙИзҙЛҙуөД‘ТКв?ХfөҪөЧЈ¬ОТХJ(rЁЁn)һйЧоҙуөДҶ–о}І»КЗЙъ®a(chЁЈn)ФO(shЁЁ)ӮдөДҶ–о}�Ј¬КЗ№ЬАнөДҶ–о}ЎЈОТӮғ‘Ә(yЁ©ng)Ф“ҝНУ^өШХJ(rЁЁn)ЧR(shЁӘ)ҝҙҙэЯ@Р©”ө(shЁҙ)ЧЦ��Ј¬ПлЮk·ЁЯM(jЁ¬n)РРіЦАm(xЁҙ)ёДЙЖәНІ»”аМбЙэ�����Ј¬Я@ІЕКЗОТӮғУРҙуқ“БҰҝЙНЪөДөШ·Ҫ���Ј¬¶шІ»КЗЩҸ(gЁ°u)ЩIёь¶аөДёЯ¶ЛФO(shЁЁ)ӮдЎЈОТӮғ‘Ә(yЁ©ng)Ф“ФхГҙЧцДШ?ёщ“ю(jЁҙ)ЙПКцЗйӣr��Ј¬ОТӮғКЧПИТӘғһ(yЁӯu)»ҜЙъ®a(chЁЈn)УӢ(jЁ¬)„қЎ��Ј¬F(xiЁӨn)ФЪЙъ®a(chЁЈn)ЕъБҝФҪҒнФҪРЎ���Ј¬УҶҶОФҪҒнФҪЛй�Ј¬Ҫ»ШӣЖЪФҪҒнФҪҫo��Ј¬ТӘҸДФҙо^ЙПғһ(yЁӯu)»ҜЙъ®a(chЁЈn)УӢ(jЁ¬)„қ���Ј¬НЁЯ^ёч·NёЯјү(jЁӘ)Лг·Ё��Ј¬ҸДіЙЗ§ЙПИf·NЕЕ®a(chЁЈn)·Ҫ°ёАпЯxіцЧоғһ(yЁӯu)Йъ®a(chЁЈn)УӢ(jЁ¬)„қ�����Ј¬К№өИҙэ•r(shЁӘ)йgЧоЙЩ����ЎўЙъ®a(chЁЈn)ёьҫщәвЎўҪ»Шӣёь¶М�����ЎЈЖдҙО�Ј¬ТӘҙуБҰғһ(yЁӯu)»ҜДгөДҺмҙжЈ¬ұЬГвёч·NОпБП¶МИұ»тХЯ·eүә�Ј¬ңpЙЩЩYҪрөДХјУГЕc№ЬАнөДҸН(fЁҙ)лs¶ИЎЈБнНв�����Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)Йъ®a(chЁЈn)Я^іМөДРЕПў№ІПн�����ЎўЯ^іМ…f(xiЁҰ)Н¬ЕcЦӘЧR(shЁӘ)ЦШУГТІ·ЗіЈЦШТӘ����Ј¬ПакP(guЁЎn)өДјјРg(shЁҙ)����ЎўҺм·ҝ����Ўўҷzтһ(yЁӨn)ЎўІЩЧч№ӨИЛөИПакP(guЁЎn)ИЛҶT¶ј‘Ә(yЁ©ng)Ф“ТФФO(shЁЁ)ӮдөДёЯР§Йъ®a(chЁЈn)һйЦРРД���Ј¬ёЯР§…f(xiЁҰ)Н¬�ЎЈЯҖУРТ»ӮҖ(gЁЁ)ЦШТӘҶ–о}�����Ј¬ҫНКЗЩ|(zhЁ¬)БҝөДҶ–о}�ЎЈҢҰ(duЁ¬)ҙуІҝ·ЦЖуҳI(yЁЁ)¶шСФ����Ј¬ОТӮғІ»КЗЙъ®a(chЁЈn)І»іцҒнЈ¬КЗЩ|(zhЁ¬)БҝІ»·Җ(wЁ§n)¶Ё�����Ј¬ғr(jiЁӨ)ёсЩuІ»ЙПИҘЈ¬ӣ]УРКІГҙАықҷ(rЁҙn)�����ЎЈЩ|(zhЁ¬)БҝІ»·Җ(wЁ§n)¶ЁөДФӯТтНщНщІ»КЗФO(shЁЁ)ӮдҶ–о}��Ј¬¶шКЗ№ЬАнҶ–о}�ЎЈФЪЙъ®a(chЁЈn)Я^іМЦРЈ¬°Ч°аНн°аІ»Т»ҳУ�Ј¬ҸҲИэАоЛДІ»Т»ҳУЈ¬ёЯЕdЕcІ»ёЯЕdІ»Т»ҳУ����ЎЈФЪ№ӨҳI(yЁЁ)ОДГчІ»үтөДЗйӣrПВЈ¬ОТӮғ‘Ә(yЁ©ng)Ф“ІЙУГјјРg(shЁҙ)КЦ¶ОјУТФҝШЦЖ�ЎЈұИИзОТӮғТӘФO(shЁЁ)ӮдКЬҝШЈ¬іц¬F(xiЁӨn)®җіЈј°•r(shЁӘ)ЦӘөА�����Ј¬№ӨЛҮЙъ®a(chЁЈn)ЦЖФм…ў”ө(shЁҙ)КЬҝШ�����Ј¬ЧцөҪЙъ®a(chЁЈn)Я^іМНёГч���Ј¬КВәуҝЙТФЧ·ЛЭ�ЎўҢўҒнҝЙТФғһ(yЁӯu)»ҜЈ¬ҙтФмТ»ӮҖ(gЁЁ)ФO(shЁЁ)ӮдЧФ„У(dЁ°ng)»Ҝ��Ўў№ЬАн”ө(shЁҙ)ЧЦ»Ҝ���ЎўЙъ®a(chЁЈn)ҫ«Тж»Ҝ��ЎўИЛҶTёЯР§»ҜөДЎ°РВЛД»ҜЎұЦЗДЬ№ӨҸS�Ў����Ј»щУЪЯ@Р©ДкөДСРҫҝЕcЛјҝјЈ¬№PХЯУЪ2015ДкМбіцБЛЦЗДЬЦЖФмПВөДЎ°БщҫSЦЗДЬЎұАнХ“�Ј¬ІўУГЎ°БщҫSЦЗДЬЎұЦёҢ§(dЁЈo)Мm№вMESөДСР°l(fЁЎ)ЕcҢҚ(shЁӘ)К©��Ј¬ИЎөГБЛәЬәГөД‘Ә(yЁ©ng)УГР§№ы�����Ў�����ЈЎ°БщҫSЦЗДЬЎұКЗ·Ц„eҸДУӢ(jЁ¬)„қФҙо^ЎўЯ^іМ…f(xiЁҰ)Н¬����ЎўФO(shЁЁ)ӮдөЧҢУЎўЩYФҙғһ(yЁӯu)»Ҝ��ЎўЩ|(zhЁ¬)БҝҝШЦЖ��ЎўӣQІЯЦ§іЦөИБщӮҖ(gЁЁ)·ҪГжЦшКЦ�Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)Йъ®a(chЁЈn)Я^іМөДЧФ„У(dЁ°ng)»ҜЎў”ө(shЁҙ)ЧЦ»Ҝ�����ЎўҫW(wЁЈng)Ҫj(luЁ°)»Ҝ���ЎўЦЗДЬ»ҜөД№ЬАнЕcҝШЦЖ��ЎЈҪӣ(jЁ©ng)Я^17ДкөД°l(fЁЎ)Х№���Ј¬Мm№в„“(chuЁӨng)РВФЪлxЙўЦЖФмРРҳI(yЁЁ)ТСҪӣ(jЁ©ng)“нУР700¶ајТҝН‘фЈ¬ҙуІҝ·ЦКЗЬҠ№ӨЖуҳI(yЁЁ)��ЎўёЯ¶ЛСbӮдЎўҷC(jЁ©)РөЦЖФмөИёЯ¶ЛЦЖФмЖуҳI(yЁЁ)��Ј¬ФЪЖыЬҮБгІҝјюРРҳI(yЁЁ)ТІУР50¶ајТҝН‘ф��ЎЈҪсМмОТХ№КҫИэӮҖ(gЁЁ)ЖыЬҮРРҳI(yЁЁ)өД°ёАэ����Ј¬·Ц„eКЗЦРРЕҙчҝЁЎўХгҪӯлpӯh(huЁўn)Ӯч„У(dЁ°ng)әНһIЦЭІіә����Ј»оИыЎЈҙујТҝЙТФҸДҪзГжЙПҝҙөҪЙПКцАнДоФЪЯ@Р©ЖуҳI(yЁЁ)өДВдөШ�����Ј¬НЁЯ^”ө(shЁҙ)ЧЦ»Ҝ����ЎўҫW(wЁЈng)Ҫj(luЁ°)»ҜЎўЦЗДЬ»Ҝ��Ўўҫ«Тж»ҜөИАнДо�����Ј¬ҢҚ(shЁӘ)¬F(xiЁӨn)БЛЖуҳI(yЁЁ)Йъ®a(chЁЈn)ФO(shЁЁ)ӮдөД»ҘВ“(liЁўn)»ҘНЁЕcЙъ®a(chЁЈn)Я^іМөДЦЗДЬ»Ҝ№ЬҝШ�����Ј¬Я@Р©ЖуҳI(yЁЁ)¶јИЎөГБЛБјәГөДҪӣ(jЁ©ng)қъ(jЁ¬)ЕcЙз•ю(huЁ¬)Р§Тж���ЎЈЧоәуҪйҪBТ»ПВ№«ЛҫЗйӣr���ЎЈМm№в„“(chuЁӨng)РВіЙБўУЪ2002ДкЈ¬ҝӮІҝО»УЪЦРкP(guЁЎn)ҙеЬӣјюҲ@�����Ј¬ФЪіЙ¶ј�ЎўОч°ІЎўәјЦЭФO(shЁЁ)УР·Ц№«Лҫ�Ј¬КЗҮш(guЁ®)ғИ(nЁЁi)оI(lЁ«ng)ПИөДЦЗДЬЦЖФмЕc№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)·Ҫ°ё№©‘Ә(yЁ©ng)ЙМЎЈ®a(chЁЈn)Ж·°ьАЁMESЦЖФмҲМ(zhЁӘ)РРПөҪy(tЁҜng)�ЎўФO(shЁЁ)ӮдОпВ“(liЁўn)ҫW(wЁЈng)ПөҪy(tЁҜng)өИЦЗДЬ№ӨҸSҪвӣQ·Ҫ°ёЎЈҳs«@Ў°ұұҫ©КРЬӣјюХJ(rЁЁn)¶ЁЖуҳI(yЁЁ)Ўұ�����ЎўЎ°ұұҫ©КРёЯРВЖуҳI(yЁЁ)Ўұ�ЎўЎ°ЦРҮш(guЁ®)№ӨҳI(yЁЁ)Ьӣјюғһ(yЁӯu)Рг®a(chЁЈn)Ж·Ә„(jiЁЈng)ЎұөИҳsЧu(yЁҙ)�����Ј¬КЗЦРҮш(guЁ®)ҷC(jЁ©)лҠТ»уw»Ҝ…f(xiЁҰ)•ю(huЁ¬)MES·Ц•ю(huЁ¬)��Ўўұұҫ©КРғЙ»ҜИЪәП·ю„Х(wЁҙ)В“(liЁўn)ГЛөИҪMҝ—өДёұАнКВйL(zhЁЈng)ҶОО»�����Ј¬КЗҪрөыЬӣјю����ЎўРВЛЙҷC(jЁ©)ЖчИЛ�����ЎўИAЦР”ө(shЁҙ)ҝШөИЦӘГы№«ЛҫөД‘р(zhЁӨn)ВФәПЧч»п°й���ЎЈИлЯx№ӨРЕІҝ2018Дк¶ИЎ¶ЦЗДЬЦЖФмПөҪy(tЁҜng)ҪвӣQ·Ҫ°ё№©‘Ә(yЁ©ng)ЙМТҺ(guЁ©)·¶—lјюЎ·��ЎўЎ°өЪТ»Еъ№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)ЖҪЕ_(tЁўi)ғһ(yЁӯu)РгјјРg(shЁҙ)№©‘Ә(yЁ©ng)ЙМЎұТФј°Ў°№ӨҳI(yЁЁ)»ҘВ“(liЁўn)ҫW(wЁЈng)APPғһ(yЁӯu)РгҪвӣQ·Ҫ°ёЎұ��ЎЈТт•r(shЁӘ)йgкP(guЁЎn)Пө�Ј¬ҪсМмҫНПтҙујТ…RҲу(bЁӨo)өҪЯ@Ап�Ј¬ҡgУӯДъөДЕъФu(pЁӘng)ЦёХэ!